Navigation

6

7

5

Überlappungen im System (Produkt, Prozess)

Je nach Analysetiefe werden innerhalb eines Systems, welches sich über die Produkt- und mehrere Prozessstrukturen erstreckt, für ein Systemelement Fehlerursachen, Fehler oder Fehlerfolgen betrachtet. Wie in Kapitel 2.3 Arbeitsschritt 3: Fehleranalyse (Produkt) angesprochen und in folgender Abbildung beispielhaft dargestellt, kann sich eine Fehlfunktion (im Beispiel SE 1.2), abhängig von der betrachteten Kausalkette, als Fehlerursache, Fehler oder Fehlerfolge darstellen.

Eine Betrachtung der Überlappungen erlaubt die Prüfung der Systemstrukturen (Produkt, Prozess) auf richtige bzw. sinnvolle Abgrenzung der Systemelemente zueinander sowie auf Vollständigkeit der zugewiesenen Funktionen bzw. Fehlfunktionen. Für ein Zukaufteil Kugellager (Baugruppe) ergeben sich z. B. geeignete Schnittstellen (Systemgrenzen) zwischen dem Kugellageraußenring und dessen Sitz in der Aufnahmebohrung des Getriebegehäuses sowie zwischen dem Kugellagerinnenring und dessen Sitz auf der gelagerten Welle.

Mit fortschreitender Systemdurchdringung zeigen sich immer mehr Einzelteile (Bauteile), welche nicht weiter zerlegt werden können, aber auch Baugruppen, welche nicht weiter zerlegt werden müssen. Letzteres kann sinnvoll sein, wenn die Funktionsumfänge solcher Baugruppen im Kontext der Analyse als beherrschbar angesehen werden oder es sich um Zukaufteile handelt, deren Knowhow beim Zulieferanten liegt, z. B. Normteile (Kugellager).

Fehlfunktionen von Einzelteilen resultieren häufig aus unzulässigen Beiträgen der Herstellprozesse. Aus diesem Grund müssen für die Analysen auch Überlappungen zwischen der System-FMEA Produkt und der System-FMEA Prozess gebildet werden (siehe auch Abbildung 1).

Die Bedeutung von Überlappungen und der Umgang mit ihnen wird beispielhaft an folgender Analyse eines fünfgängigen PKW-Schaltgetriebes gezeigt.

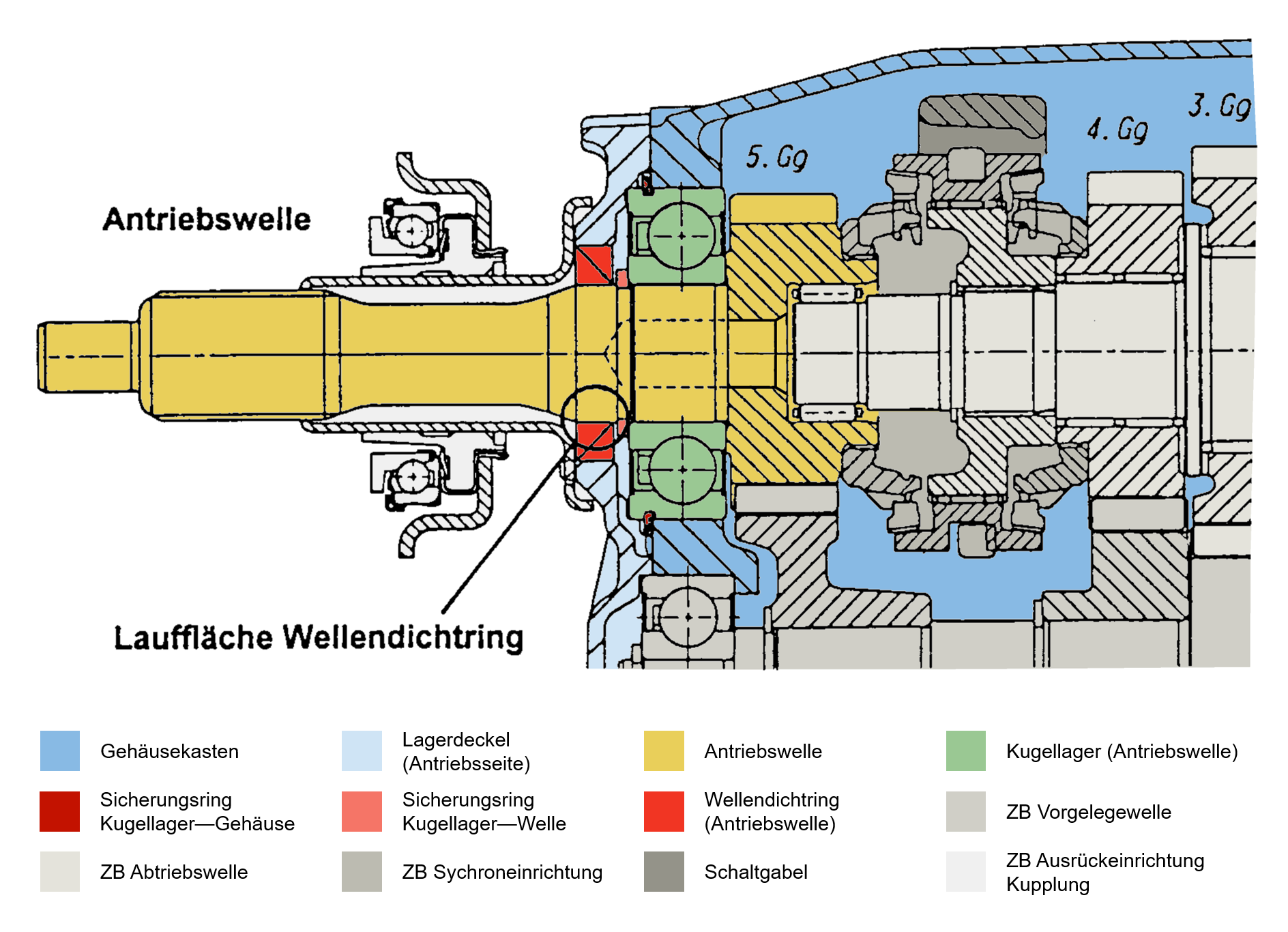

Folgende Abbildung zeigt einen Ausschnitt aus dem Zusammenbau eines PKW-Schaltgetriebes. Der Schwerpunkt der Betrachtung wird im Verlauf der Analyse auf der Lauffläche des Wellendichtrings liegen. Die grau hinterlegten Baugruppen werden in der Analyse nur am Rande betrachtet.

Für das gewählte Beispiel sind zunächst Überlappungen zwischen dem Gesamtsystem, Teilsystemen, Modulen, Baugruppen/Komponenten, Unterbaugruppen/Unterkomponenten und Einzelteilen/Hilfsstoffen innerhalb des Produkts PKW zu beachten. Die für die Analyse relevanten Systemelemente sind in folgendem Auszug aus der PKW-Systemstruktur dargestellt.

Beispielhaft ist das Zustandekommen der PKW-Teilfunktion Gewährleistet störungsfreien/wirtschaftlichen Betrieb gemäß Lastenheft in folgender Abbildung dargestellt. Die für das Analysebeispiel relevanten Systemelemente und Teilfunktionen sind grau hinterlegt. Damit das Systemelement Schaltgetriebe die Funktion Gewährleistet umweltgerechten und funktionssicheren Betrieb erfüllen kann, müssen beispielsweise die untergeordneten Systemelemente ZB Antriebswelle, Lagerdeckel und Wellendichtring Funktionsbeiträge liefern.

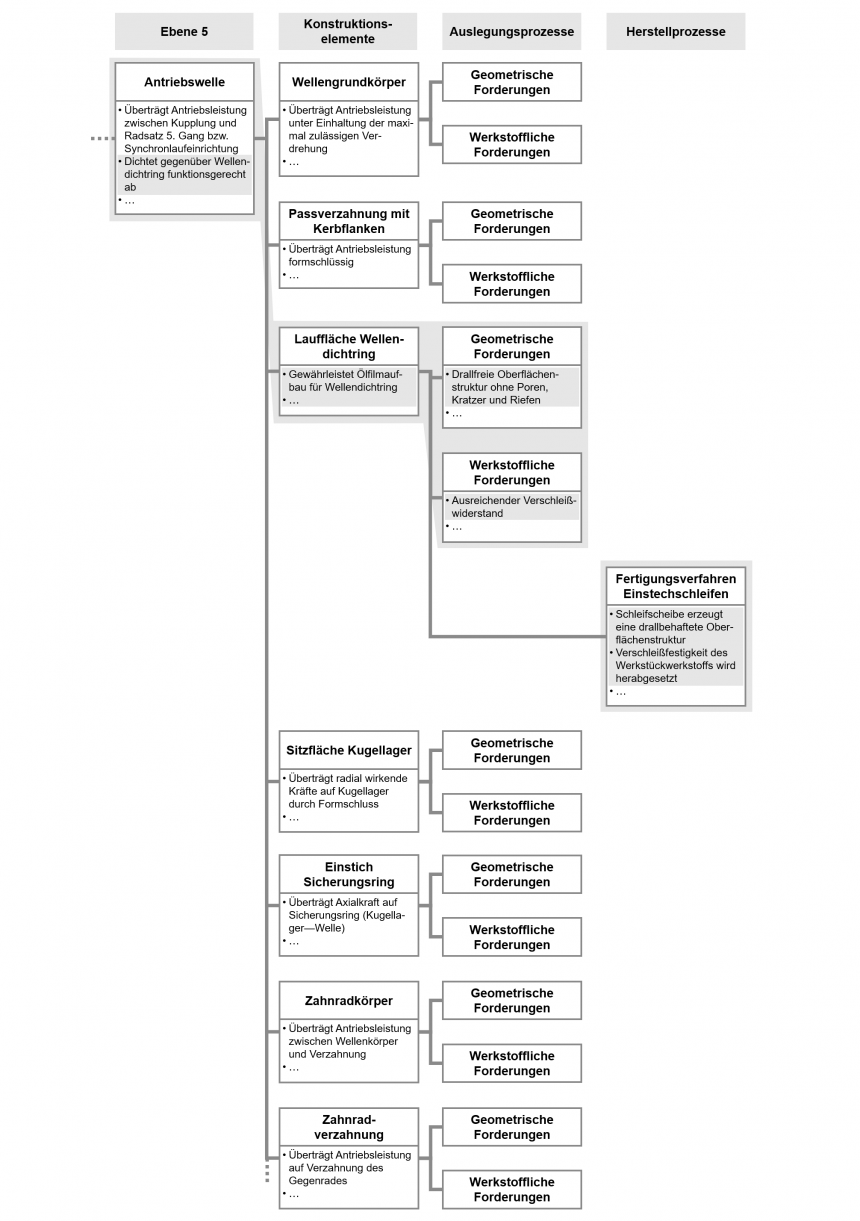

Ein Analyseschwerpunkt liegt im Bereich der Überlappungen zwischen den Einzelteilen und den zugehörigen Auslegungs- und Herstellprozessen. Für jedes Einzelteil müssen vorab vom Konstrukteur die Konstruktionselemente (auch: Funktionselemente oder User defined features/UDF) hinsichtlich geometrischer und werkstofflicher Forderungen definiert werden. Fehlerhaft ausgelegte oder gefertigte Einzelteile verursachen insbesondere bei „Neuanläufen“ von Produkten immer wieder „kostenträchtige Störungen“.

Im Analysebeispiel wird das Einzelteil Antriebswelle in seine Konstruktionselemente zerlegt, wie in folgender Abbildung dargestellt. Für alle Konstruktionselemente sind vom Konstrukteur die Auslegungswerte (geometrische Merkmale: Durchmesser, Rundlauf, Oberflächenbeschaffenheit u. dgl.; werkstoffliche Merkmale: chemische Zusammensetzung, Härte, Festigkeit u. dgl.) zu ermitteln und vorzugeben.

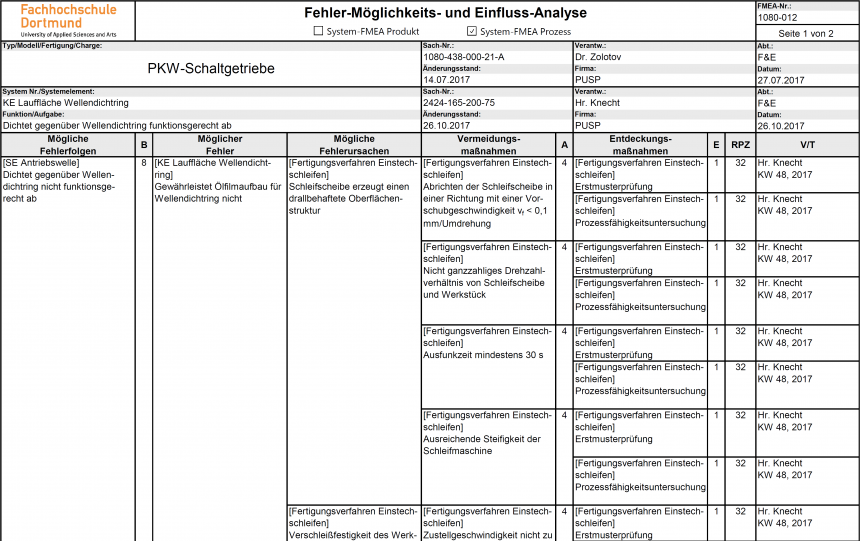

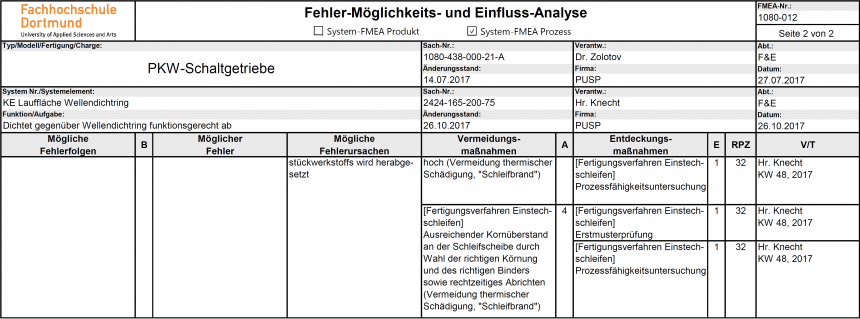

Damit das Systemelement Antriebswelle die Funktionen Gewährleistet Ölfilmaufbau für Wellendichtring erfüllen kann, muss das Konstruktionselement Lauffläche Wellendichtring die genannten funktionsgerechten geometrischen und werkstofflichen Merkmale aufweisen. Ursachen für nicht erfüllte Funktionen (Fehlerursachen, FU) finden sich jedoch auch im Herstellprozess. Im Beispiel wird die Lauffläche für den Wellendichtring im Einstechschleifverfahren (radiale Zustellung der Schleifscheibe) gefertigt. Alle genannten möglichen Fehlerursachen müssen daher durch Bildung von Überlappungen zwischen Produktstruktur und den Prozessstrukturen berücksichtigt werden.

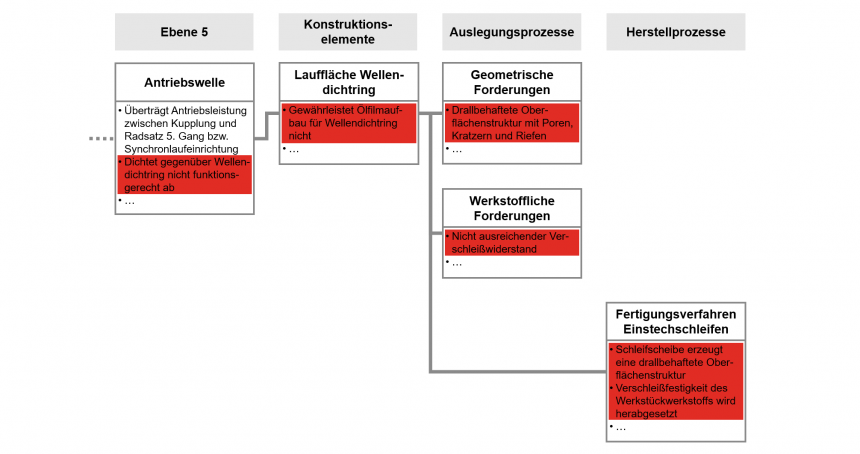

Eine Fehlfunktionsstruktur für das Einzelteil Antriebswelle zeigt Abbildung 7.

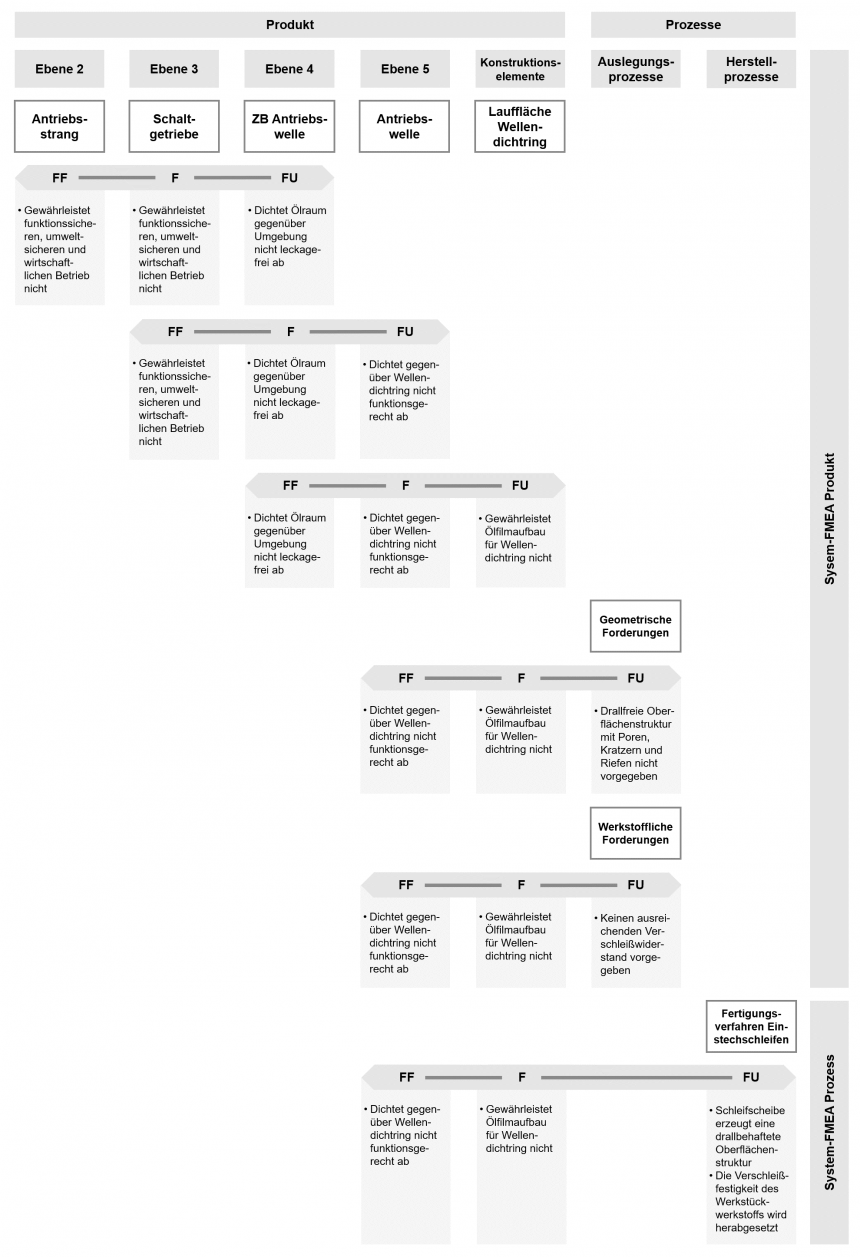

Mit Hilfe der Überlappungen können nun mögliche Fehlerursachen für eine Fehlfunktion z. B. auf Ebene des Antriebsstrangs bis hin zu fehlerhaften Prozessbeiträgen zurückverfolgt werden, wie folgende Abbildung zeigt.

Gewährleistet das Schaltgetriebe keinen funktionssicheren, umweltsicheren und wirtschaftlichen Betrieb (Fehler, F), dann lässt sich diese Fehlfunktion in gleicher Weise auch für den Antriebsstrang formulieren. Eine mögliche Fehlerursache (FU) kann im ZB Antriebswelle gefunden werden: Dichtet Ölraum (des Schaltgetriebes) gegenüber Umgebung nicht leckagefrei ab.

Folgt man den Überlappungen, stellt man fest, dass das Einzelteil Antriebswelle im Bereich des Konstruktionselements Lauffläche Wellendichtring Merkmale aufweist, welche nicht funktionsgerecht sind: Drallbehaftete Oberflächenstruktur mit Poren und Riefen sowie Nicht ausreichender Verschleißwiderstand. Eine mögliche Fehlerquelle ist auf Ebene der Konstruktionselemente bei der Lauffläche Wellendichtring auf der Antriebswelle zu finden: Gewährleistet Ölfilmaufbau für Wellendichtring nicht. Diese Fehlfunktion kann zum einen durch eine nicht funktionsgerechte Vorgabe durch den Konstrukteur im Auslegungsprozess oder durch eine nicht forderungskonforme Umsetzung dieser Vorgaben durch den Prozesseinrichter im Herstellprozess hervorgerufen werden. Auslegungs- und Fertigungsfehler werden vor Serienanlauf spätestens im Rahmen vorläufiger Prozessfähigkeitsuntersuchungen oder der Erstmusterprüfung entdeckt. Mögliche Fertigungsfehler nach Serienfreigabe werden durch Langzeitprozessfähgigkeitsuntersuchungen minimiert.

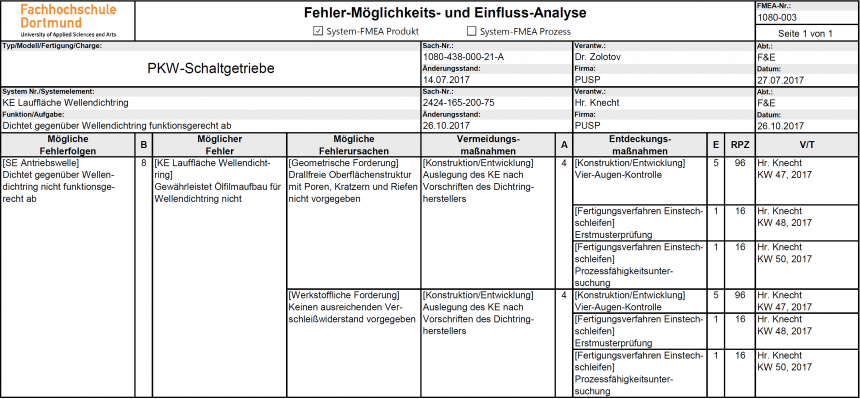

Für die Funktion Dichtet gegenüber Wellendichtring funktionsgerecht ab des SE KE Lauffläche Wellendichtring können nun Risikobewertungen mithilfe der folgenden Formblätter (System-FMEA Produkt und System-FMEA Prozess) erstellt werden.

Zurück zu

4.2 Arbeitsschritt 5: Optimierung (Produkt)

Weiter mit

Anlage A