Navigation

6

7

Dies ist eine alte Version des Dokuments!

Diese Funktion wird gerade überarbeitet!!!

Auf dieser Seite sind alle Seiten des Wikis als Skriptum für den Druck oder Export zusammengefasst. Klicken Sie nun auf Druckversion erzeugen in der Navigationsleiste und drucken die Seite mit der Druckfunktion des Browsers.

Bitte beachten Sie die Druckanleitung, um ein optimales Druckbild zu erhalten.

Dieser Hinweis wird nicht gedruckt.

ELIAS GmbH | Studienbuch 'System-FMEA'

Herzlich willkommen.

In diesem Wiki stellt Ihnen Herr Prof. Dr.-Ing. Gottfried Hartke, hauptamtlich lehrender Professor an der Fachhochschule Dortmund, dieses Studienbuch zur Verfügung.

System-FMEA

Methode zur Funktions- und Fehleranalyse

1

Einleitung

2

Methode (Schritte 1 bis 3)

2.1

2.2

4

Methode (Schritte 4 und 5)

6

Anlagen

7

1

Einleitung

1.1

Entwicklung der FMEA

Die Fehler-Möglichkeits- und Einfluss-Analyse (en: Failure-Mode- and Effect-Analyses), abgekürzt FMEA, wurde Mitte der 60-er Jahre des vergangenen Jahrhunderts in den USA von der NASA für das Apollo-Projekt (Mondlandung) als präventive Fehlervermeidungsmethode entwickelt. Schon bald erkannten andere Industriezweige den großen Nutzen dieser Methode. Sie hat sich bis heute zu einer weltweit anerkannten „Funktions-Analyse-Methode“ innerhalb von Qualitätsmanagementsystemen entwickelt.

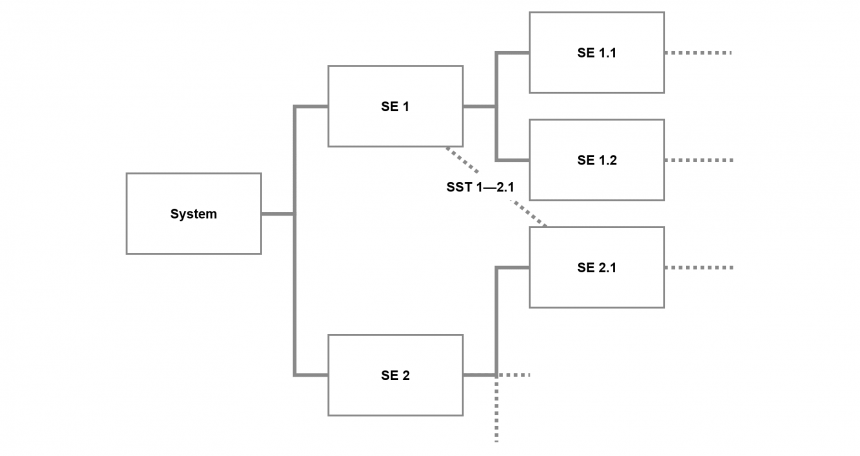

Zunächst standen einzelne Bauteile (Werkstücke) und die zugehörigen Fertigungsprozesse im Vordergrund. Erarbeitet wurden die sogenannte „Konstruktions-FMEA“ und die „Prozess-FMEA“. Funktionale Zusammenhänge zwischen den Systemelementen (abgekürzt: SE), wie z. B. Bauteilen, Baugruppen/Komponenten, Modulen und Teilsystemen eines Produkts (Gesamtsystems), wurden häufig nur zufällig beachtet. Fertigungsprozesse wurden meistens nicht unter Beachtung aller Prozessbeteiligten analysiert. Zu nennen sind hier die übergeordneten Einflussbereiche „Mensch“, „Maschine“, „Material“, „Mitwelt“ und „Messmöglichkeiten“ zur Prozessüberwachung. Diese fünf Prozessbeteiligten werden auch kurz als die 5 M bezeichnet. Um die genannten Nachteile zu beheben, wurde ein ganzheitlicher Betrachtungsansatz gewählt, der im Folgenden System-FMEA genannt wird.

Zurück zu

Startseite

Weiter mit

1.2 System-FMEA Produkt

1.2

System-FMEA Produkt

Die System-FMEA Produkt erleichtert die präventive Fehlervermeidung, weil sie die funktionalen Zusammenhänge in Produkten (Systemen) aufzeigt. Die Funktionsbeiträge einzelner Bauteile (Systemelemente: SE) und die Funktionsbeiträge, welche durch das Zusammenwirken mehrerer Bauteile (Schnittstellen: SST) zu Stande kommen, werden systematisch erarbeitet. Sind Abhängigkeiten in Funktionsstrukturen übersichtlich dargestellt, können auch mögliche Fehl-Funktionen (Fehler) schneller und sicherer erkannt und damit vermieden werden.

Zurück zu

1.1 Entwicklung der FMEA

Weiter mit

1.3 System-FMEA Prozess

1.3

System-FMEA Prozess

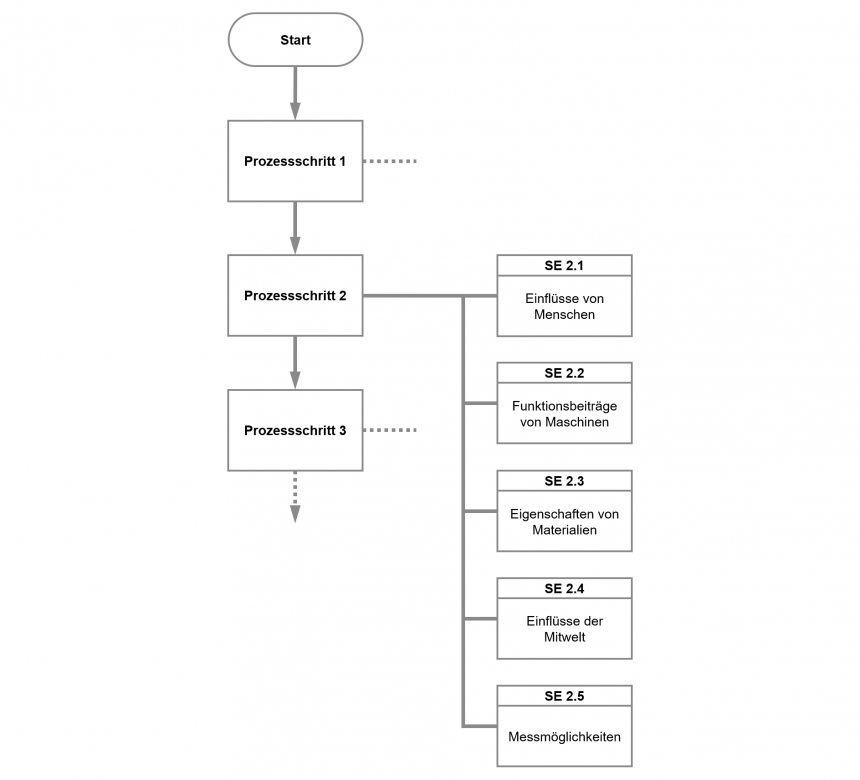

Die System-FMEA Prozess erleichtert die präventive Fehlervermeidung, weil sie Fertigungsprozesse (Fertigungssysteme) ganzheitlich betrachtet. Die voneinander abhängigen Fertigungsschritte werden übersichtlich dargestellt und mit allen Prozessbeteiligten (5 M: Mensch, Maschine, Material, Mitwelt, Messmöglichkeit) verknüpft. In diesem Zusammenhang werden diese wiederum als Systemelemente (SE) bezeichnet.

Für jeden Prozessschritt werden folgende Fragen beantwortet:

Sind alle Fragen hinreichend beantwortet, können die Auswirkungen fehlerhafter Prozessbeiträge frühzeitig erkannt und mit geringstem Kostenaufwand vermieden werden.

Zurück zu

1.2 System-FMEA Produkt

Weiter mit

1.4 Lastenheft – Basis der System-FMEA

1.5

System-FMEA: Basis des Projektmanagements

Steht bei der Projekteinrichtung zunächst die Projektorganisation im Vordergrund, sollte die Abkürzung FMEA als „Funktions-Möglichkeiten- und Einfluss-Analyse“ verstanden werden. Zur Verfügung stehen für die Projektverantwortlichen objektorientierte und/oder prozessorientierte Strukturierungshilfen, wie vom klassischen Projektmanagement bekannt. Der Übergang zur heute geforderten Risikopotenzialanalyse ist dann „schnell und reibungsfrei machbar“.

Unternehmen, die bei der Entwicklung ihrer Produkte und zugehörigen Herstellprozesse die System-FMEA nutzen, erreichen weitestgehend die Vorteile des Simultaneous Engineering. Die Dokumentation des Projektfortschritts wird erheblich erleichtert, da alle Teammitglieder dasselbe Protokoll-Formblatt (FMEA-Formblatt) nutzen. Alle wichtigen Informationen zum Projekt wie Projektbeteiligte, Bezüge zum Gesamtsystem (Produkt und/oder Herstellprozess), Termine, Verantwortlichkeiten, Änderungsstände, Verbesserungspotenzial sowie erwartete Abweichungen zum Lastenheft werden strukturiert aufgezeichnet.

Zurück zu

1.4 Lastenheft – Basis der System-FMEA

Weiter mit

1.6 Methode (fünf Arbeitsschritte)

1.6

Methode (fünf Arbeitsschritte)

Die System-FMEA beinhaltet die in der folgenden Darstellung gelisteten fünf Arbeitsschritte, wobei die beiden erstgenannten die wichtigsten sind, da alle folgenden von diesen abhängig sind. Die Abgrenzung der Funktionsbeiträge im zweiten Schritt kann zu einem Umbau der Systemstruktur führen, falls eine logische Abgrenzung oder Zuordnung der Funktionsbeiträge nicht möglich ist. Nach Erarbeitung der Funktionsstruktur können mögliche Fehlfunktionen (Fehler) übersichtlich mit den Fehlerursachen und daraus resultierenden Fehlerfolgen verknüpft werden.

Zurück zu

1.5 Lastenheft – Basis der System-FMEA

Weiter mit

2.1 Arbeitsschritt 1: Auflösung des Systems (Produkts) in Systemelemente