ELIAS GmbH | Studienbuch 'System-FMEA'

Herzlich willkommen.

In diesem Wiki stellt Ihnen Herr Prof. Dr.-Ing. Gottfried Hartke, hauptamtlich lehrender Professor an der Fachhochschule Dortmund, dieses Studienbuch zur Verfügung.

System-FMEA

Methode zur Funktions- und Fehleranalyse

1

Einleitung

2

Methode (Schritte 1 bis 3)

2.1

2.2

4

Methode (Schritte 4 und 5)

6

Anlagen

7

1

Einleitung

1.1

Entwicklung der FMEA

Die Fehler-Möglichkeits- und Einfluss-Analyse (en: Failure-Mode- and Effect-Analyses), abgekürzt FMEA, wurde Mitte der 60-er Jahre des vergangenen Jahrhunderts in den USA von der NASA für das Apollo-Projekt (Mondlandung) als präventive Fehlervermeidungsmethode entwickelt. Schon bald erkannten andere Industriezweige den großen Nutzen dieser Methode. Sie hat sich bis heute zu einer weltweit anerkannten „Funktions-Analyse-Methode“ innerhalb von Qualitätsmanagementsystemen entwickelt.

Zunächst standen einzelne Bauteile (Werkstücke) und die zugehörigen Fertigungsprozesse im Vordergrund. Erarbeitet wurden die sogenannte „Konstruktions-FMEA“ und die „Prozess-FMEA“. Funktionale Zusammenhänge zwischen den Systemelementen (abgekürzt: SE), wie z. B. Bauteilen, Baugruppen/Komponenten, Modulen und Teilsystemen eines Produkts (Gesamtsystems), wurden häufig nur zufällig beachtet. Fertigungsprozesse wurden meistens nicht unter Beachtung aller Prozessbeteiligten analysiert. Zu nennen sind hier die übergeordneten Einflussbereiche „Mensch“, „Maschine“, „Material“, „Mitwelt“ und „Messmöglichkeiten“ zur Prozessüberwachung. Diese fünf Prozessbeteiligten werden auch kurz als die 5 M bezeichnet. Um die genannten Nachteile zu beheben, wurde ein ganzheitlicher Betrachtungsansatz gewählt, der im Folgenden System-FMEA genannt wird.

1.2

System-FMEA Produkt

Die System-FMEA Produkt erleichtert die präventive Fehlervermeidung, weil sie die funktionalen Zusammenhänge in Produkten (Systemen) aufzeigt. Die Funktionsbeiträge einzelner Bauteile (Systemelemente: SE) und die Funktionsbeiträge, welche durch das Zusammenwirken mehrerer Bauteile (Schnittstellen: SST) zu Stande kommen, werden systematisch erarbeitet. Sind Abhängigkeiten in Funktionsstrukturen übersichtlich dargestellt, können auch mögliche Fehl-Funktionen (Fehler) schneller und sicherer erkannt und damit vermieden werden.

1.3

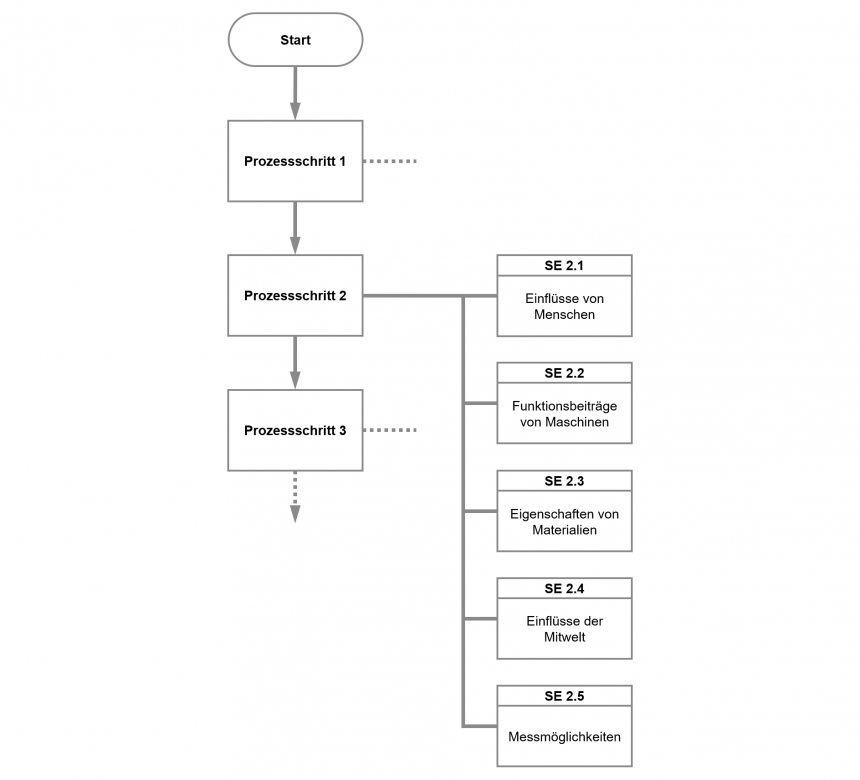

System-FMEA Prozess

Die System-FMEA Prozess erleichtert die präventive Fehlervermeidung, weil sie Fertigungsprozesse (Fertigungssysteme) ganzheitlich betrachtet. Die voneinander abhängigen Fertigungsschritte werden übersichtlich dargestellt und mit allen Prozessbeteiligten (5 M: Mensch, Maschine, Material, Mitwelt, Messmöglichkeit) verknüpft. In diesem Zusammenhang werden diese wiederum als Systemelemente (SE) bezeichnet.

Für jeden Prozessschritt werden folgende Fragen beantwortet:

- Welchen Einfluss haben Menschen auf den Fertigungsprozess?

Einflüsse von z. B. Entwicklern, Konstrukteuren, Prozesseinrichtern, Maschinenbedienern.

- Welche Funktionsbeiträge liefern Maschinen?

Funktionsbeiträge von z. B. Werkzeugmaschinen, Werkzeugen, Werkzeugwechseltechnik, Positionier- und Spanntechnik, Werkstückweitergabetechnik im „Arbeitsraum“, Schmiertechnik, Temperiertechnik, Verkettungstechnik, Transport- und Lagertechnik.

- Welche Eigenschaften weisen Materialien im Betrachtungsmoment auf und wie ändern sich diese im Verlauf des betrachteten Prozessschritts?

Materialeigenschaften wie z. B. Festigkeit, Härte, Zähigkeit, Gefügeasusbildung und Formänderungsvermögen im Eingangs- und im Ausgangszustand.

- Beeinflusst die Mitwelt das Prozessergebnis?

Mitwelteinflüsse wie z. B. Temperaturschwankungen, Luftfeuchtigkeit, Verunreinigungen, Erschütterungen, Zugluft.

- Sind Messmöglichkeiten zur Überwachung des Prozessschritts und davon abhängigen Produktforderungen (Lastenheft), auch von Zwischenprodukten, gegeben?

Messmöglichkeiten können sein: Position (Weg, Winkel, Endlage), Kraft/Drehmoment, Druck, elastische Dehnung, Temperatur, Geschwindigkeit/Beschleunigung, Schall.

Sind alle Fragen hinreichend beantwortet, können die Auswirkungen fehlerhafter Prozessbeiträge frühzeitig erkannt und mit geringstem Kostenaufwand vermieden werden.

1.5

System-FMEA: Basis des Projektmanagements

Steht bei der Projekteinrichtung zunächst die Projektorganisation im Vordergrund, sollte die Abkürzung FMEA als „Funktions-Möglichkeiten- und Einfluss-Analyse“ verstanden werden. Zur Verfügung stehen für die Projektverantwortlichen objektorientierte und/oder prozessorientierte Strukturierungshilfen, wie vom klassischen Projektmanagement bekannt. Der Übergang zur heute geforderten Risikopotenzialanalyse ist dann „schnell und reibungsfrei machbar“.

Unternehmen, die bei der Entwicklung ihrer Produkte und zugehörigen Herstellprozesse die System-FMEA nutzen, erreichen weitestgehend die Vorteile des Simultaneous Engineering. Die Dokumentation des Projektfortschritts wird erheblich erleichtert, da alle Teammitglieder dasselbe Protokoll-Formblatt (FMEA-Formblatt) nutzen. Alle wichtigen Informationen zum Projekt wie Projektbeteiligte, Bezüge zum Gesamtsystem (Produkt und/oder Herstellprozess), Termine, Verantwortlichkeiten, Änderungsstände, Verbesserungspotenzial sowie erwartete Abweichungen zum Lastenheft werden strukturiert aufgezeichnet.

1.6

Methode (fünf Arbeitsschritte)

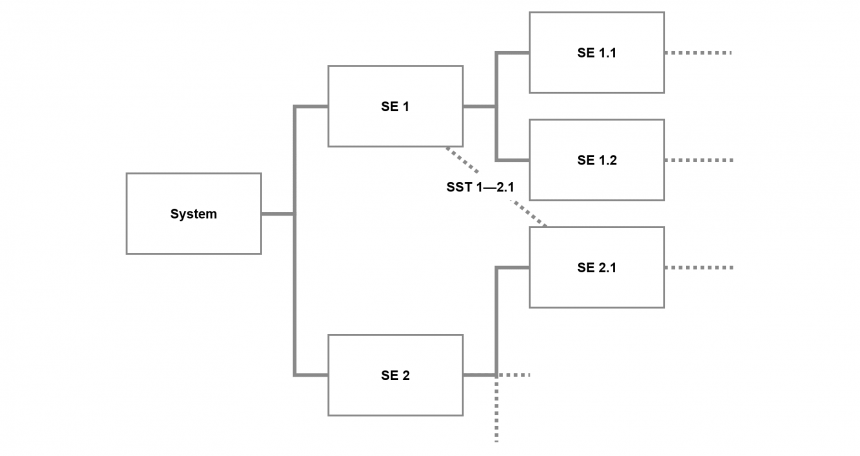

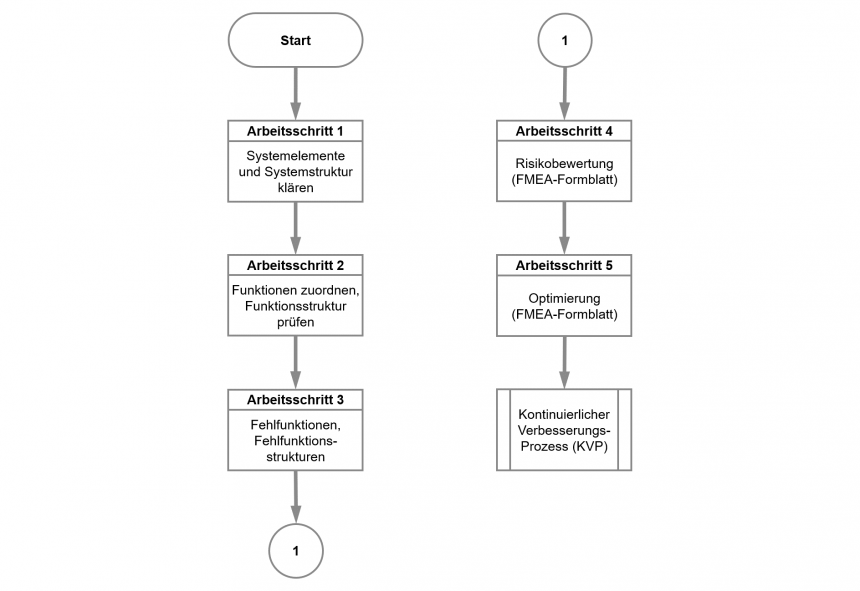

Die System-FMEA beinhaltet die in der folgenden Darstellung gelisteten fünf Arbeitsschritte, wobei die beiden erstgenannten die wichtigsten sind, da alle folgenden von diesen abhängig sind. Die Abgrenzung der Funktionsbeiträge im zweiten Schritt kann zu einem Umbau der Systemstruktur führen, falls eine logische Abgrenzung oder Zuordnung der Funktionsbeiträge nicht möglich ist. Nach Erarbeitung der Funktionsstruktur können mögliche Fehlfunktionen (Fehler) übersichtlich mit den Fehlerursachen und daraus resultierenden Fehlerfolgen verknüpft werden.

2

Methode (Schritte 1 bis 3)

2.1

Arbeitsschritt 1: Auflösung des Systems (Produkts) in Systemelemente

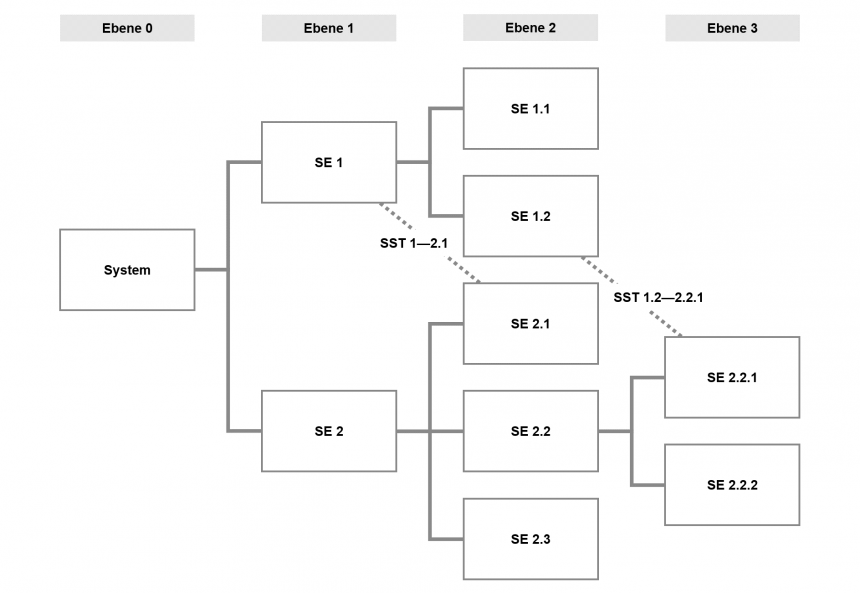

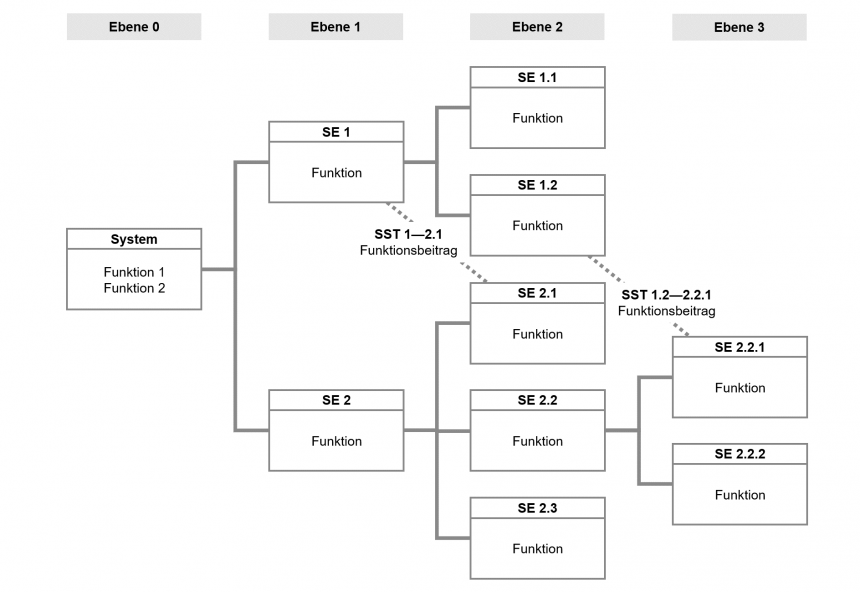

Die Systemstruktur zeigt alle Systemelemente (SE) in einer hierarchischen Ordnung, die auch eine logische Zuordnung der Funktionsbeiträge ermöglicht.

In der Ebene 1 (Spalte) zeigen sich zwei Baugruppen (SE 1, SE 2), die gemeinsam alle Funktionen des Systems auf Ebene 0 erfüllen. In der Ebene 2 finden sich sowohl eine Unterbaugruppe (SE 2.2) als auch mehrere Bauteile (SE 1.1, SE 1.2, SE 2.1, SE 2.3), die im Zusammenwirken wiederum alle Funktionen des Gesamtsystems erfüllen. In der Ebene 3 sind zwei Bauteile (SE 2.2.1, SE 2.2.2) eingeordnet, welche Funktionsbeiträge für die Unterbaugruppe SE 2.2 liefern.

Die Strukturierung zeigt auch Schnittstellen (SST), welche sich z. B. bei formschlüssigen Verbindungen wie Schraube ↔ Mutter oder Dichtungen wie Lauffläche auf Welle ↔ Dichtlippe eines Wellendichtringes ergeben.

Je nach Wahl der Systemelementgrenzen werden Systemelemente in mehrere Teile zerlegt. Beispiele hierfür sind Kabel, Rohrleitungen oder Schweißnähte. Ebenso sind Schnittstellen (Verbindungsstellen) für Datenflüsse oder Flüsse von Hilfsstoffen wie Schmieröl oder Druckluft zu beachten.

2.2

Arbeitsschritt 2: Funktionen und Funktionsstruktur des Produkts

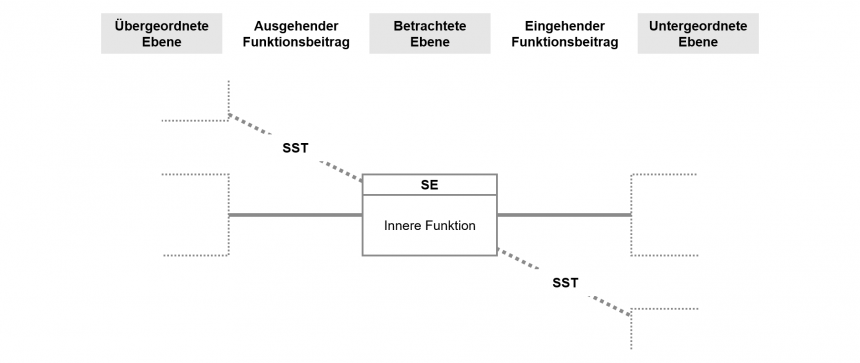

Nur selten erfüllen Systemelemente Funktionen ohne Zulieferungen untergeordneter Systemelemente oder Funktionsbeiträge weiterer Systemelemente, welche über Schnittstellen wirken. Erstgenannte Funktionen eines Systemelements werden als innere Funktionen des Systemelements bezeichnet.

Oftmals sind eingehende Funktionsbeiträge von untergeordneten Systemelementen erforderlich, damit das betrachtete Systemelement funktioniert. Des Weiteren können Funktionsbeiträge über Schnittstellen von Systemelementen geliefert werden, welche nicht direkt mit dem betrachteten Systemelement verbunden sind.

Das betrachtete Systemelement kann wiederum Funktionsbeiträge direkt oder über Schnittstellen an übergeordnete Systemelemente liefern (siehe obige Abbildung 1).

Funktionen des Systems (Gesamtsystems, Produkts) werden der Systemstruktur zugeordnet, und zwar so, dass für jedes betrachtete Systemelement innere, eingehende und ausgehende Funktionsbeiträge logisch verknüpft werden können. Ist dies mit der angenommenen Systemstruktur nicht möglich, ist diese entsprechend anzupassen.

Vorstehende Funktionsstruktur (Abbildung 2) belegt, dass die Funktionen des Systems nur dann gegeben sind, wenn die Systemelemente 1 und 2 (SE 1, SE 2) ihre Funktionsbeiträge liefern.

Das Systemelement 1 (SE 1) funktioniert nur dann, wenn die Systemelemente 1.1 und 1.2 (SE 1.1, SE 1.2) ihre Funktionsbeiträge liefern und auch das Systemelement 2.1 (SE 2.1) über die Schnittstelle (SST 1–2.1) einen bestimmten Funktionsbeitrag liefert.

Das Systemelement 2 funktioniert nur dann, wenn die Funktionsbeiträge der Systemelemente 2.1, 2.2 und 2.3 (SE 2.1, SE 2.2, SE 2.3) gegeben sind.

Das Systemelement 1.2 (SE 1.2) funktioniert nur dann, wenn auch das Systemelement 2.2.1 (SE 2.2.1) über die Schnittstelle SST 1.2–2.2.1 einen bestimmten Funktionsbeitrag liefert.

Das Systemelement 2.2 (SE 2.2) ist nur dann voll funktionsfähig, wenn die Systemelemente 2.2.1 und 2.2.2 (SE 2.2.1, SE 2.2.2) vollständige Funktionsbeiträge liefern.

2.3

Arbeitsschritt 3: Fehleranalyse (Produkt)

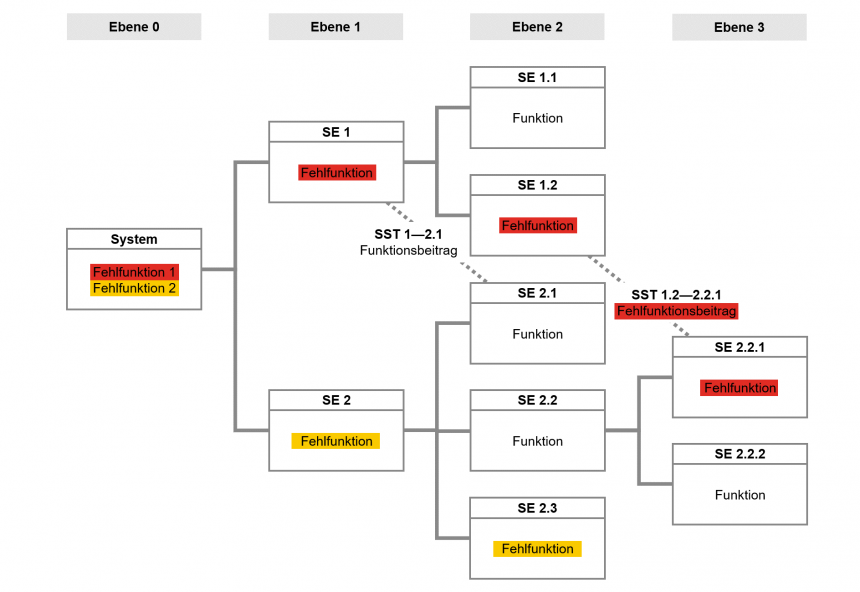

Nachdem alle Funktionszusammenhänge geklärt sind, kann mit der Fehleranalyse fortgefahren werden. Fehlfunktionen (Fehler) sind dann gegeben, wenn Systemelemente Funktionen nicht oder nur unzureichend erfüllen. Fehlerursachen finden sich im Bereich der inneren Funktionen des Systemelements, hierarchisch untergeordneten Systemelementen und/oder in Systemelementen, die über Schnittstellen Funktionsbeiträge liefern (siehe Abbildung 1).

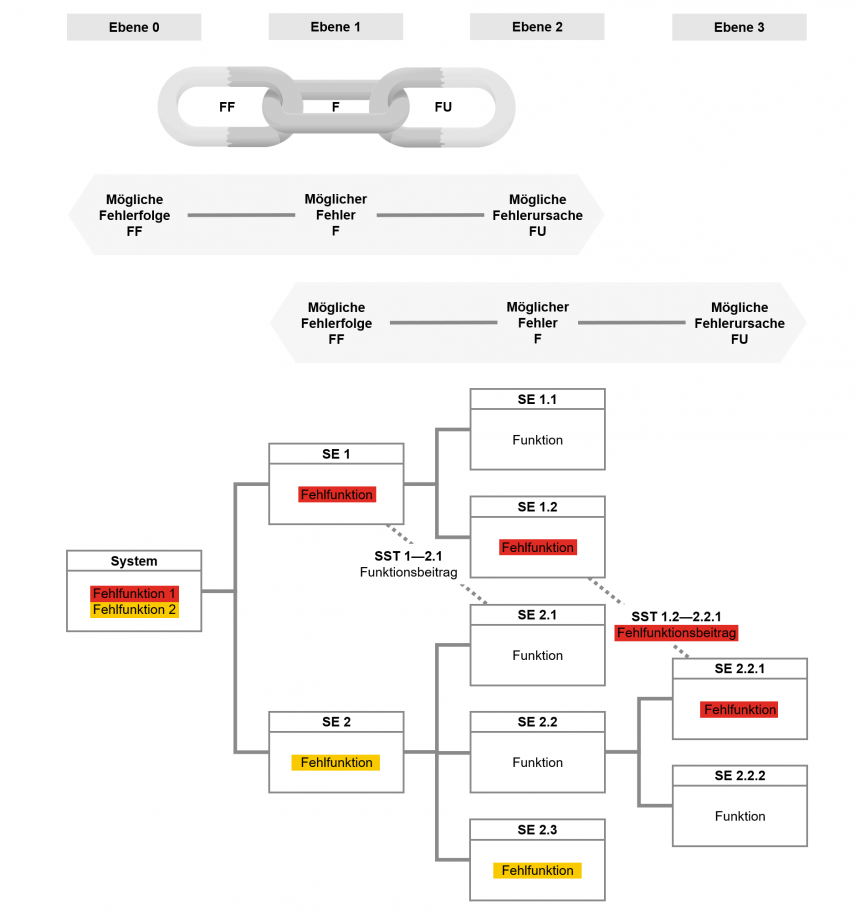

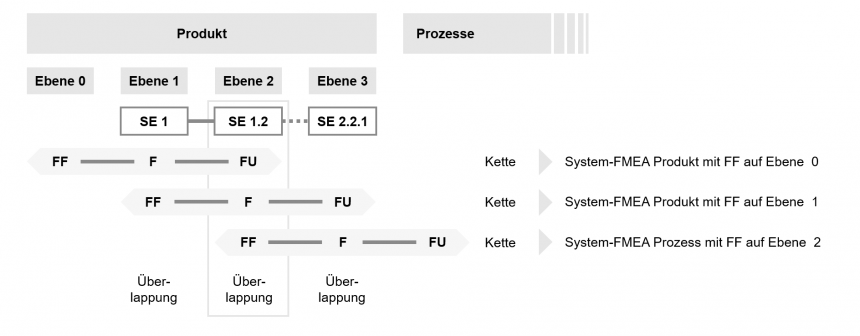

Mit dem jetzt vorliegenden Kenntnisstand können alle möglichen Fehler (F) durch Betrachtung der Fehlerursachen (FU) und Fehlerfolgen (FF) zu Kausalketten verknüpft werden. Kausalität bezeichnet die Beziehung zwischen Ursache und Wirkung. Die Fehlerursache bewirkt den Fehler und dieser wiederum die Fehlerfolge. Das Aneinanderhängen dieser beiden Ursache-Wirkungsbeziehungen ergibt die kleinstmögliche Kausalkette, symbolisch dargestellt in folgender Abbildung.

In Abbildung 2 wird angedeutet, dass ein Fehler auf Ebene 1, welcher sich im Gesamtsystem als Fehlerfolge auswirkt, seine Ursache in einem Systemelement auf Ebene 2 hat. Im Beispiel können über die Ebenen 0, 1 und 2 zwei Kausalketten gebildet werden – jeweils entlang der rot und gelb markierten Fehlfunktionen.

Eine weitere Kausalkette verläuft durch die Ebenen 1, 2 und 3, mit dem Fehler bei SE 1.2. Der Fehler ist in diesem Beispiel gleichzeitig die Fehlerursache für den Fehler bei SE 1, man spricht von einer Überlappung zwischen Kausalketten. Durch Überlappungen sind kürzere Kausalketten miteinander zu längeren Kausalketten verbunden. Auf dieses Thema wird in Kapitel 5 Überlappungen im System (Produkt, Prozess) gesondert eingegangen.

Die weiteren Arbeitsschritte Risikobewertung und Optimierung werden mittels FMEA-Formblatt durchgeführt. Es ist sinnvoll für jede Funktion bzw. Kausalkette ein Formblatt anzulegen, wobei die Zuordnung zum System durch die Systemelementnummer eindeutig gegeben ist. Die Inhalte des FMEA-Formblatts werden zunächst beschrieben und danach die noch fehlenden Arbeitsschritte erläutert.

3

Inhalte des FMEA-Formblatts

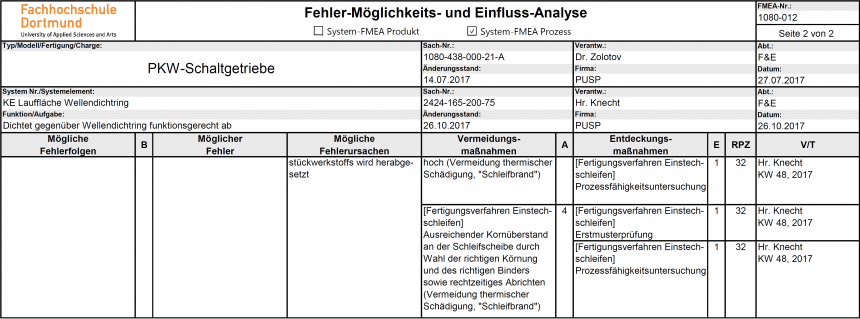

Die folgende Tabelle zeigt den Aufbau eines Formblatts, wie er für eine System-FMEA Produkt und eine System-FMEA Prozess verwendet werden kann. Die Datenfelder werden nachfolgend im Einzelnen erläutert. Über die Nummern gelangen Sie direkt zu den Erläuterungen.

| Fehler-Möglichkeits- und Einfluss-Analyse ☐ System-FMEA Produkt ☐ System-FMEA Prozess | FMEA-Nr.: (1) | |||||||

| Seite von | |||||||||

| Typ/Modell/Fertigung/Charge: (1) | Sach-Nr.: (1) Änderungsstand: | Verantw.: (1) Firma: | Abt.: (1) Datum: |

||||||

| System-Nr./Systemelement: (2) Funktion/Aufgabe: | Sach-Nr.: (2) Änderungsstand: | Verantw.: (2) Firma: | Abt.: (2) Datum: |

||||||

| Mögliche Fehlerfolgen | B | Mögliche Fehler | Mögliche Fehlerursachen | Vermeidungs- maßnahmen | A | Entdeckungs- maßnahmen | E | RPZ | V/T |

| (5) | (6) (14) | (3) | (4) | (7) (12) (14) | (8) (12) | (9) (12) | (10) (12) (14) | (11) (12) (15) | (13) |

Die Kopfzeile zeigt an, ob eine System-FMEA Produkt oder System-FMEA Prozess vorliegt und grenzt diese ab (FMEA-Nr.:, Seite/Umfang).

Die Systemstruktur zeigt alle Systemelemente (SE) in einer hierarchischen Ordnung, die auch eine logische Zuordnung der Funktionsbeiträge ermöglicht.

Die zweite Zeile beinhaltet

Stammdaten (1)

wie Angaben zum Typ/Modell zur Fertigung/Charge sowie Nummerierungen, Änderungsstände, verantwortliche Personen im Unternehmen, weitere Abgrenzungen im Unternehmen und den Bearbeitungstag.

Die dritte Zeile bezieht sich auf ein bestimmtes

Systemelement (2).

Allen Systemelementen wird innerhalb der Systemstruktur (Produkt) eine eindeutige Nummer (SE- Nr.) zugewiesen. Für jedes Systemelement werden die zugehörigen Funktionen/Fehlfunktionen mittels FMEA-Formblätter analysiert. Wegen der Übersichtlichkeit, kann es hilfreich sein, für jeden Funktionsbeitrag eines Systemelements (SE) ein FMEA-Formblatt anzulegen.

Wird eine System-FMEA Prozess (z. B. Herstellprozess) erarbeitet, sind in dieser Zeile für jeden Prozessschritt u. a. die Aufgaben der beteiligten Personen (Mensch), Funktionsbeiträge der installierten Technik (Maschine), Eigenschaften der beteiligten Materialien (Material), Umwelteinflüsse (Mitwelt) sowie die Messmöglichkeiten zur Überwachung der Forderungen zu berücksichtigen. Für die Übersichtlichkeit kann es hilfreich sein, für jeden Prozessbeitrag (5 M) eines Prozessschrittes (SE) ein FMEA-Formblatt anzulegen.

Je nach Umfang, können sich für einzelne Systemelemente (SE) mehrere FMEA-Formblätter füllen.

Die vierte Zeile bezeichnet die Inhalte der Fehler-Möglichkeits- und Einfluss-Analyse. Ein

möglicher Fehler (3), d. h. eine Fehlfunktion,

bezieht sich immer auf das betrachtete Systemelement (2) und die zugeordneten Funktionsbeiträge (Produkt) oder Prozessbeiträge (Herstellprozess).

Mögliche Fehlerursachen (4)

resultieren aus inneren Fehlfunktionen des betrachteten Systemelements oder eingehenden Fehlfunktionsbeiträgen der untergeordneten Systemelemente oder Fehlfunktionen, die über Schnittstellen von anderen Systemelementen eingeleitet werden (Produkt). Fehlerursachen in Herstellprozessen resultieren aus unzulässigen Prozessbeiträgen (5 M's).

In der Spalte

mögliche Fehlerfolgen (5)

werden die Auswirkungen eines Fehlers auf die Verwendbarkeit eines Produkts oder Zwischenprodukts aus Kundensicht (interner oder externer) beschrieben.

B: Bewertungszahl der Bedeutung der Forderung aus Kundensicht (6)

Lastenhefte, die die Bewertung der Forderung aus Kundensicht beinhalten, sind vorrangig zu beachten. In der Praxis werden häufig lineare Bewertungsskalen von 1 bis 10 verwendet. Weitere Orientierungshilfen zur Bewertungszahl B enthält Anlage B.

Vermeidungsmaßnahmen (7),

die zum Zeitpunkt der Analyse wirksam sind, sind zu berücksichtigen. Je nach Projektfortschritt beziehen sich die Maßnahmen auf die Entwicklungsphase (vor start of production (SOP) bzw. vor Produkt- und Prozessfreigabe (PPF)) oder auf den Serienfertigungszeitraum.

A: Bewertungszahl für die Auftretenswahrscheinlichkeit (8)

Für jede Fehlerursache wird unter Berücksichtigung der Wirksamkeit der getroffenen Vermeidungsmaßnahmen die Auftretenswahrscheinlichkeit bewertet. Weitere Orientierungshilfen zur Bewertungszahl A enthält Anlage B.

Entdeckungsmaßnahmen (9)

beschreiben die Maßnahmen, welche zur Entdeckung von Fehlerursachen, Fehlern und Fehlerfolgen zum Analysezeitpunkt wirksam sind.

E: Bewertungszahl für die Entdeckungswahrscheinlichkeit (10)

Für jede Fehlerursache wird unter Berücksichtigung der Wirksamkeit der getroffenen Entdeckungsmaßnahmen die Entdeckungswahrscheinlichkeit bewertet. Weitere Orientierungshilfen zur Abstufung der Bewertungszahl E enthält Anlage B.

RPZ: Risikoprioritätszahl (11)

Jeder mögliche Fehler wird mittels Risikoprioritätszahl bewertet. Die Überschreitung vorher festgelegter Grenzwerte für RPZ bewirkt die Einleitung von Optimierschritten.

mit

,

,

Einleitung eines Optimierschrittes (12)

Werden vorher festgelegte Grenzwerte für RPZ oder Einzelwertungen für B, A oder E überschritten, werden Maßnahmen zur Fehlervermeidung oder, falls diese nicht greifen, alternativ Maßnahmen zur Fehlerentdeckung für die jeweils betrachtete Fehlerursache erarbeitet und im Rahmen des kontinuierlichen Verbesserungsprozesses (KVP) zunächst vorläufig bewertet.

V/T: Verantwortung und Zieltermin für Maßnahmenumsetzung (13)

Die Verantwortung (V) für die Umsetzung einer Verbesserungsmaßnahme wird zugewiesen. Der Zieltermin (T) wird ebenfalls festgelegt.

Überprüfung der Wirksamkeit eines Optimierschritts (14)

Zum festgelegten Zieltermin wird die umgesetzte Verbesserungsmaßnahme bezüglich ihrer Wirksamkeit neu bewertet. Die Bedeutung (B) aus Kundensicht hat sich im Normalfall zwischenzeitlich nicht geändert. Je nach Umsetzungserfolg ergeben sich jedoch niedrigere Bewertungszahlen für A (Verbesserungsmaßnahme) oder/und E (Entdeckungsmaßnahme).

RPZ nach Umsetzung eines Optimierschrittes (15)

4

Methode (Schritte 4 und 5)

4.1

Arbeitsschritt 4: Risikobewertung (Produkt)

Nachdem die Verwendung des FMEA-Formblatts geklärt ist, wird mit der Erläuterung der beiden letzten Analyseschritte fortgefahren.

Dieser Schritt führt zu einer Einschätzung der Bedeutung des Fehlerpotenzials. Da wir uns im s. g. „Käufermarkt“ (Überangebot: Kunde kauft dort, wo er den größten Nutzen hat!) behaupten müssen, ist die Sicht des Kunden oder nächsten Produktverwenders (interner Kunde) wichtig (B).

Ob ein Fehler auftritt oder die vermutete Fehlerursache zutrifft, kann von „Nichtfachleuten“ oft nur unsicher bewertet werden. Es hat sich jedoch gezeigt, dass mit zunehmender Dauer der Zusammenarbeit eines Teams die Objektivität bei der Beurteilung der Auftretenswahrscheinlichkeit (A) zunimmt. Sind Vermeidungsmaßnahmen für Fehlerursachen bereits bekannt und umgesetzt, kann die Auftretenswahrscheinlichkeit (A) selbstverständlich deutlich niedriger angesetzt werden.

Ist davon auszugehen, dass Fehler auftreten, sind die Entdeckungsmöglichkeiten für diese Fehler grundsätzlich zu verbessern und abschließend zu bewerten. Die Entdeckungswahrscheinlichkeit (E) für Fehler bzw. deren Ursachen und Folgen ist ein weiterer wichtiger Bewertungsfaktor.

Jedem Anwender dieser Risikobewertungsmethode ist freigestellt, weitere sinnvolle Bewertungsfaktoren einzuführen. An dieser Stelle wird darauf verzichtet, weil für viele Anwendungen die vorgeschlagenen Bewertungsfaktoren bereits zielführend sind.

4.2

Arbeitsschritt 5: Optimierung (Produkt)

Werden vorher festgelegte Grenzwerte für RPZ oder Einzelwertungen für B, A oder E überschritten, sind Maßnahmen zur Fehlervermeidung oder, falls diese nicht greifen, alternativ Maßnahmen zur Fehlerentdeckung für die jeweils betrachteten Fehler oder Fehlerursachen einzuleiten.

Kritische Risikoprioritätszahlen werden vom Projektteam festgelegt, da es keine allgemeinverbindlichen Vorgaben gibt. Aufgrund der Bewertungsskalen von 1 bis 10 ergibt sich eine Spanne von 1 bis 1000. Ist z. B. ein Produktfehler aus Kundensicht unbedeutend (B = 1), die Auftretenswahrscheinlichkeit jedoch sehr hoch (A = 10) und der Fehlerdurchschlupf nicht vermeidbar (E = 10), muss der mit einer RPZ von 100 bewertete Fehler aus Kundensicht nicht zwingend behoben werden. Verursacht der Fehler jedoch interne Aufwände (Kosten), muss er deshalb baldmöglichst behoben werden. Produktfehler, die aus Kundensicht eine große Bedeutung haben (B = 8), müssen auch bei geringer Auftretenswahrscheinlichkeit (A = 3) und hoher Entdeckungswahrscheinlichkeit (E = 2) abgestellt werden, obwohl die RPZ in diesem Beispiel mit einem Wert von 48 relativ niedrig ist. Für den Durchschlupffall könnten nämlich beim Endkunden wichtige Funktionsumfänge des Produktes ganz oder teilweise ausfallen.

Für Optimierungen sind folgende Prioritäten sinnvoll:

- Ansatz 1 Falls möglich, Fehlerursachen durch konzeptionelle Änderungen ausschließen. Derartige Änderungen müssen üblicherweise mit dem Auftraggeber abgestimmt werden.

- Ansatz 2 Falls möglich, Fehlerhäufigkeit durch Verbesserung der Konzeptzuverlässigkeit reduzieren. Dies kann z. B. durch Optimierung der geometrischen und stofflichen Eigenschaften eines Produkts erreicht werden. In diesem Zusammenhang sind häufig auch Toleranzabstimmungen zwischen Kunde und Abnehmer zielführend.

- Ansatz 3 Falls vorstehende Optimierungen nicht möglich sind oder nicht zum gewünschten Erfolg führen, müssen die Entdeckungsmöglichkeiten für Fehler oder Fehlerursachen verbessert werden. Vorzuziehen sind fertigungsprozessintegrierte sensorgestützte Fehlerentdeckungsmöglichkeiten. Sind manuelle Tätigkeiten betroffen, kann u. a. mittels Poka Yoke–Prinzipien korrektes Handeln erzwungen werden.

5

Überlappungen im System (Produkt, Prozess)

Je nach Analysetiefe werden innerhalb eines Systems, welches sich über die Produkt- und mehrere Prozessstrukturen erstreckt, für ein Systemelement Fehlerursachen, Fehler oder Fehlerfolgen betrachtet. Wie in Kapitel 2.3 Arbeitsschritt 3: Fehleranalyse (Produkt) angesprochen und in folgender Abbildung beispielhaft dargestellt, kann sich eine Fehlfunktion (im Beispiel SE 1.2), abhängig von der betrachteten Kausalkette, als Fehlerursache, Fehler oder Fehlerfolge darstellen.

Eine Betrachtung der Überlappungen erlaubt die Prüfung der Systemstrukturen (Produkt, Prozess) auf richtige bzw. sinnvolle Abgrenzung der Systemelemente zueinander sowie auf Vollständigkeit der zugewiesenen Funktionen bzw. Fehlfunktionen. Für ein Zukaufteil Kugellager (Baugruppe) ergeben sich z. B. geeignete Schnittstellen (Systemgrenzen) zwischen dem Kugellageraußenring und dessen Sitz in der Aufnahmebohrung des Getriebegehäuses sowie zwischen dem Kugellagerinnenring und dessen Sitz auf der gelagerten Welle.

Mit fortschreitender Systemdurchdringung zeigen sich immer mehr Einzelteile (Bauteile), welche nicht weiter zerlegt werden können, aber auch Baugruppen, welche nicht weiter zerlegt werden müssen. Letzteres kann sinnvoll sein, wenn die Funktionsumfänge solcher Baugruppen im Kontext der Analyse als beherrschbar angesehen werden oder es sich um Zukaufteile handelt, deren Knowhow beim Zulieferanten liegt, z. B. Normteile (Kugellager).

Fehlfunktionen von Einzelteilen resultieren häufig aus unzulässigen Beiträgen der Herstellprozesse. Aus diesem Grund müssen für die Analysen auch Überlappungen zwischen der System-FMEA Produkt und der System-FMEA Prozess gebildet werden (siehe auch Abbildung 1).

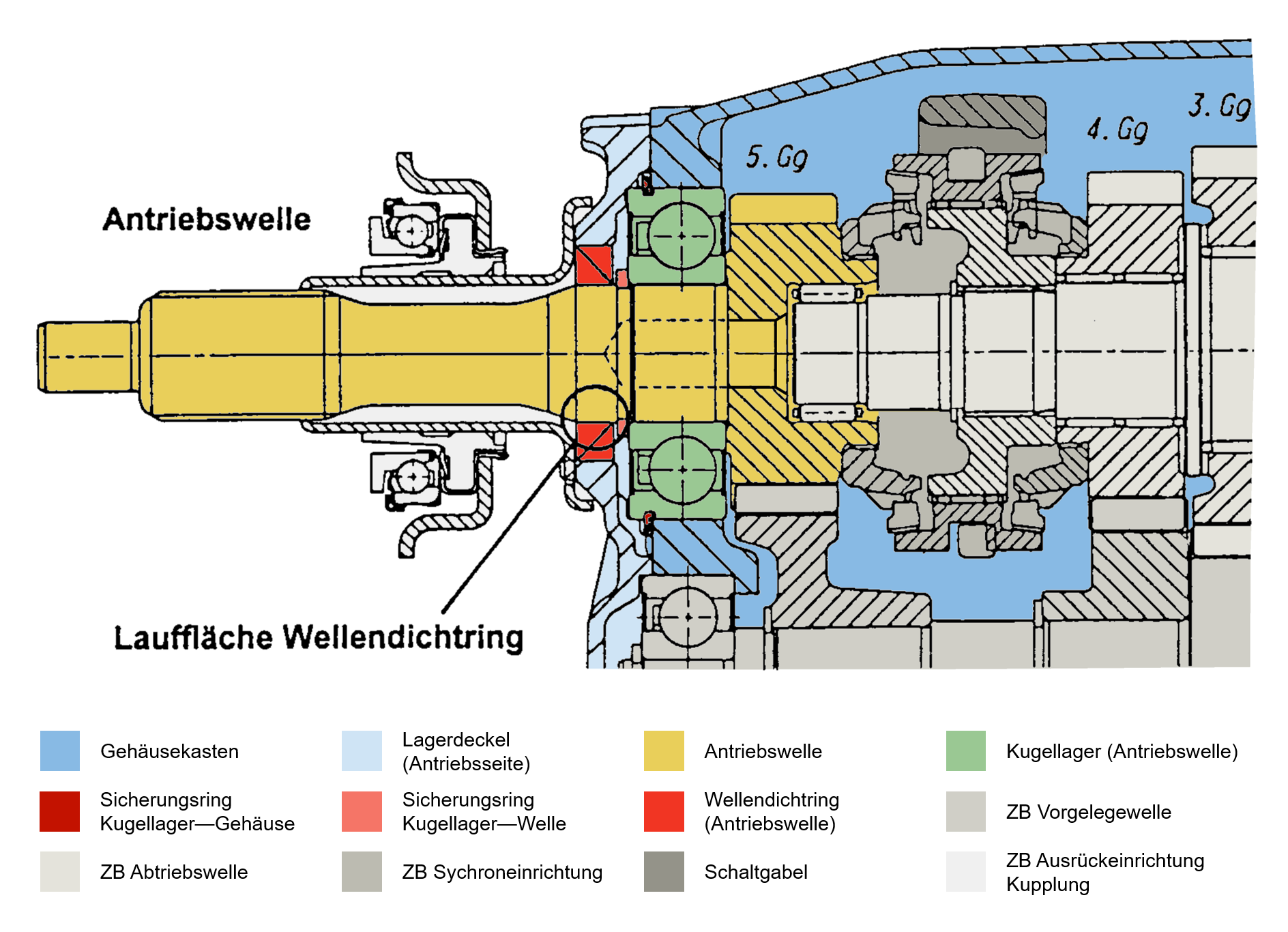

Die Bedeutung von Überlappungen und der Umgang mit ihnen wird beispielhaft an folgender Analyse eines fünfgängigen PKW-Schaltgetriebes gezeigt.

Analysebeispiel: PKW-Schaltgetriebe

Folgende Abbildung zeigt einen Ausschnitt aus dem Zusammenbau eines PKW-Schaltgetriebes. Der Schwerpunkt der Betrachtung wird im Verlauf der Analyse auf der Lauffläche des Wellendichtrings liegen. Die grau hinterlegten Baugruppen werden in der Analyse nur am Rande betrachtet.

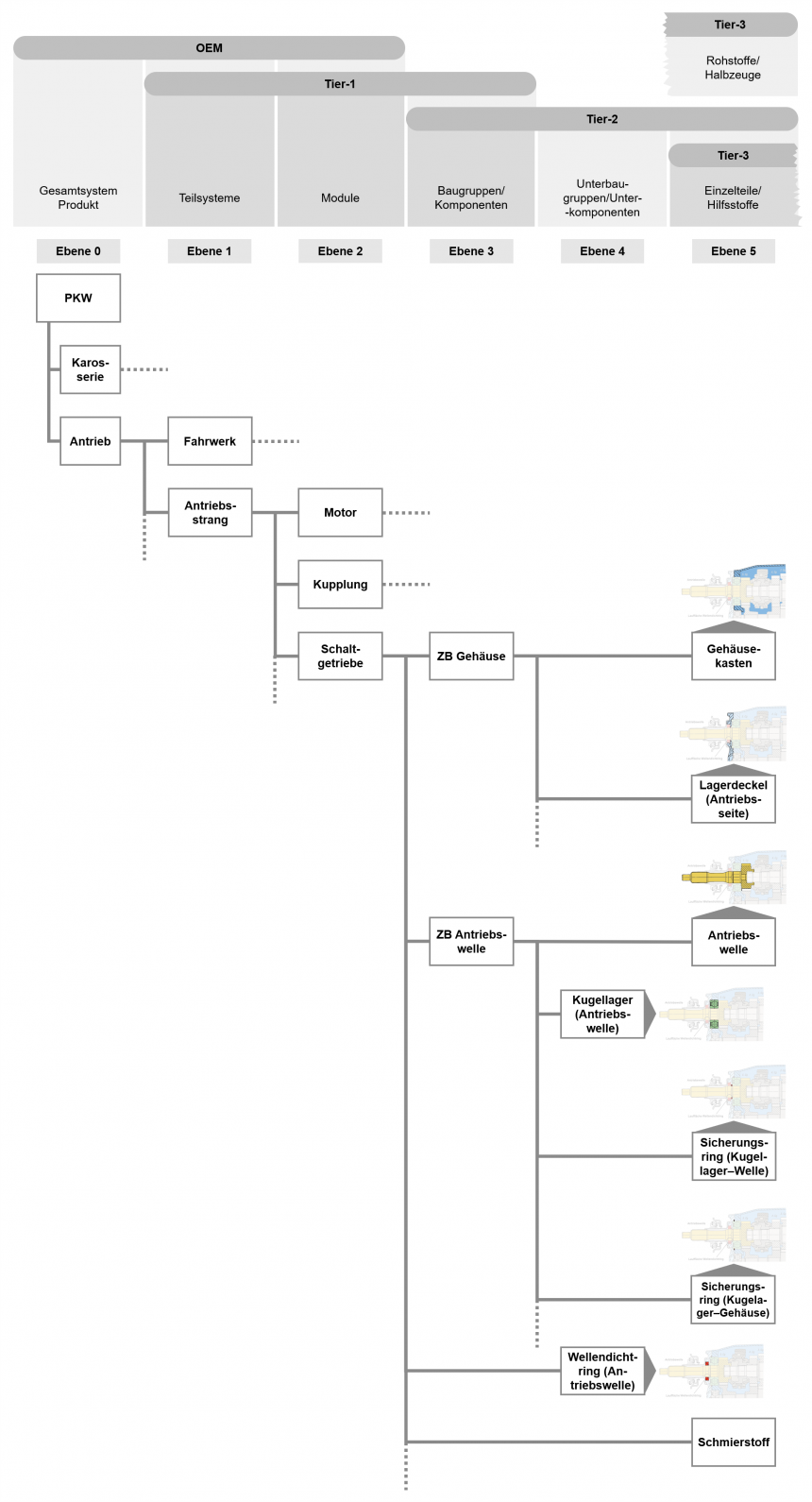

Für das gewählte Beispiel sind zunächst Überlappungen zwischen dem Gesamtsystem, Teilsystemen, Modulen, Baugruppen/Komponenten, Unterbaugruppen/Unterkomponenten und Einzelteilen/Hilfsstoffen innerhalb des Produkts PKW zu beachten. Die für die Analyse relevanten Systemelemente sind in folgendem Auszug aus der PKW-Systemstruktur dargestellt.

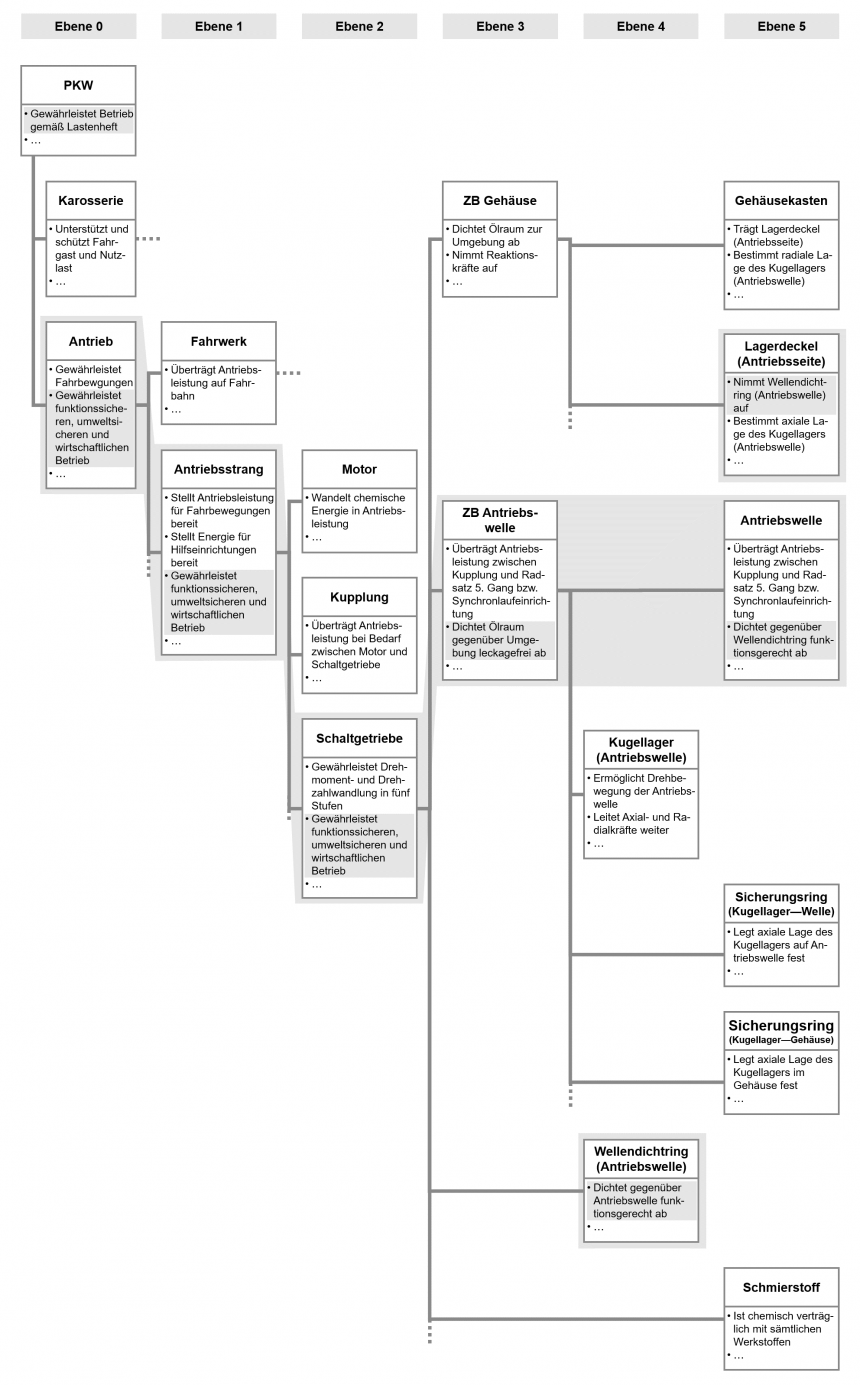

Beispielhaft ist das Zustandekommen der PKW-Teilfunktion Gewährleistet störungsfreien/wirtschaftlichen Betrieb gemäß Lastenheft in folgender Abbildung dargestellt. Die für das Analysebeispiel relevanten Systemelemente und Teilfunktionen sind grau hinterlegt. Damit das Systemelement Schaltgetriebe die Funktion Gewährleistet umweltgerechten und funktionssicheren Betrieb erfüllen kann, müssen beispielsweise die untergeordneten Systemelemente ZB Antriebswelle, Lagerdeckel und Wellendichtring Funktionsbeiträge liefern.

Ein Analyseschwerpunkt liegt im Bereich der Überlappungen zwischen den Einzelteilen und den zugehörigen Auslegungs- und Herstellprozessen. Für jedes Einzelteil müssen vorab vom Konstrukteur die Konstruktionselemente (auch: Funktionselemente oder User defined features/UDF) hinsichtlich geometrischer und werkstofflicher Forderungen definiert werden. Fehlerhaft ausgelegte oder gefertigte Einzelteile verursachen insbesondere bei „Neuanläufen“ von Produkten immer wieder „kostenträchtige Störungen“.

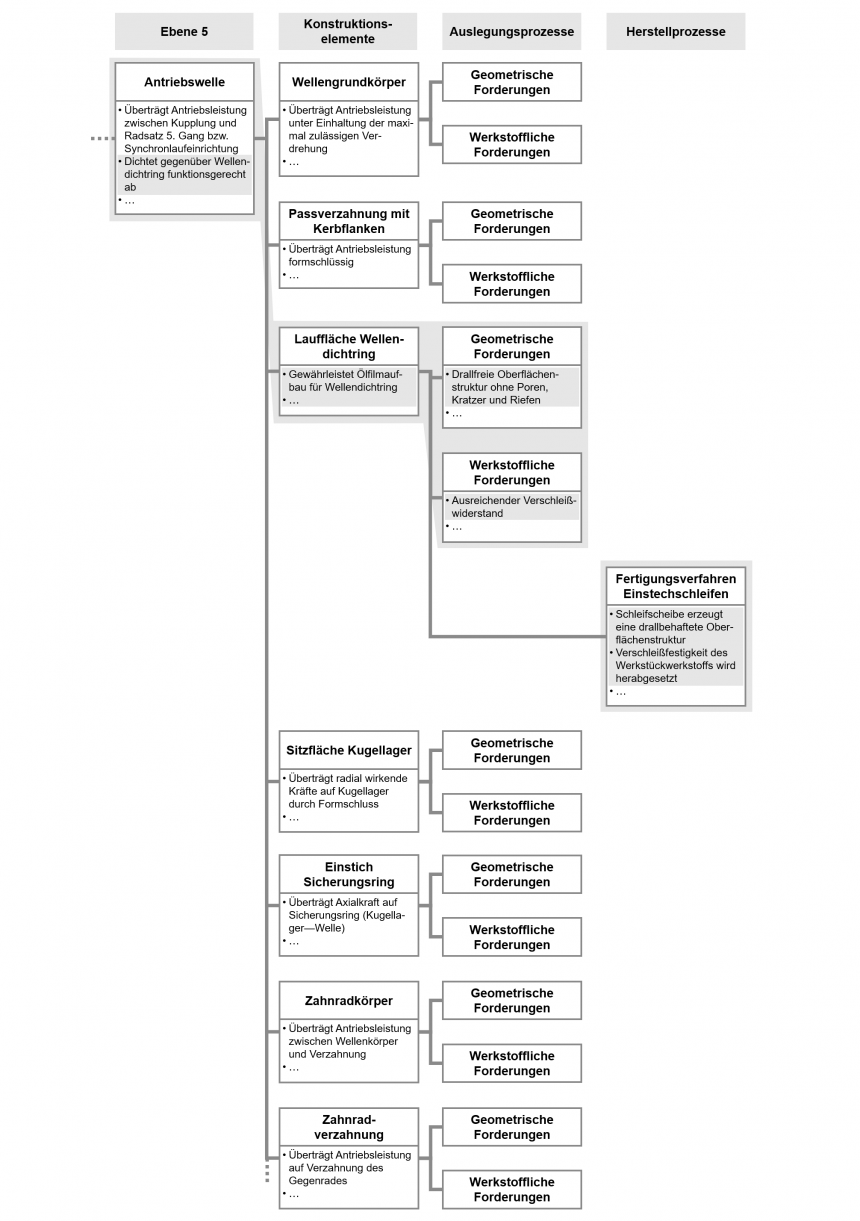

Im Analysebeispiel wird das Einzelteil Antriebswelle in seine Konstruktionselemente zerlegt, wie in folgender Abbildung dargestellt. Für alle Konstruktionselemente sind vom Konstrukteur die Auslegungswerte (geometrische Merkmale: Durchmesser, Rundlauf, Oberflächenbeschaffenheit u. dgl.; werkstoffliche Merkmale: chemische Zusammensetzung, Härte, Festigkeit u. dgl.) zu ermitteln und vorzugeben.

Damit das Systemelement Antriebswelle die Funktionen Gewährleistet Ölfilmaufbau für Wellendichtring erfüllen kann, muss das Konstruktionselement Lauffläche Wellendichtring die genannten funktionsgerechten geometrischen und werkstofflichen Merkmale aufweisen. Ursachen für nicht erfüllte Funktionen (Fehlerursachen, FU) finden sich jedoch auch im Herstellprozess. Im Beispiel wird die Lauffläche für den Wellendichtring im Einstechschleifverfahren (radiale Zustellung der Schleifscheibe) gefertigt. Alle genannten möglichen Fehlerursachen müssen daher durch Bildung von Überlappungen zwischen Produktstruktur und den Prozessstrukturen berücksichtigt werden.

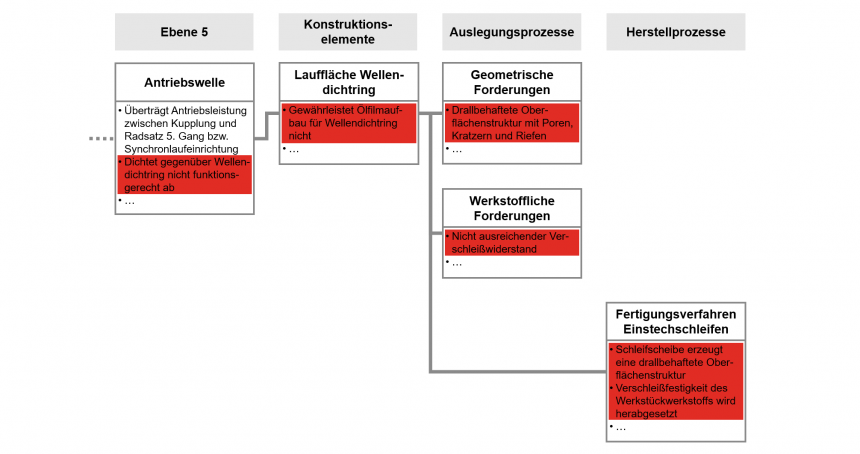

Eine Fehlfunktionsstruktur für das Einzelteil Antriebswelle zeigt Abbildung 7.

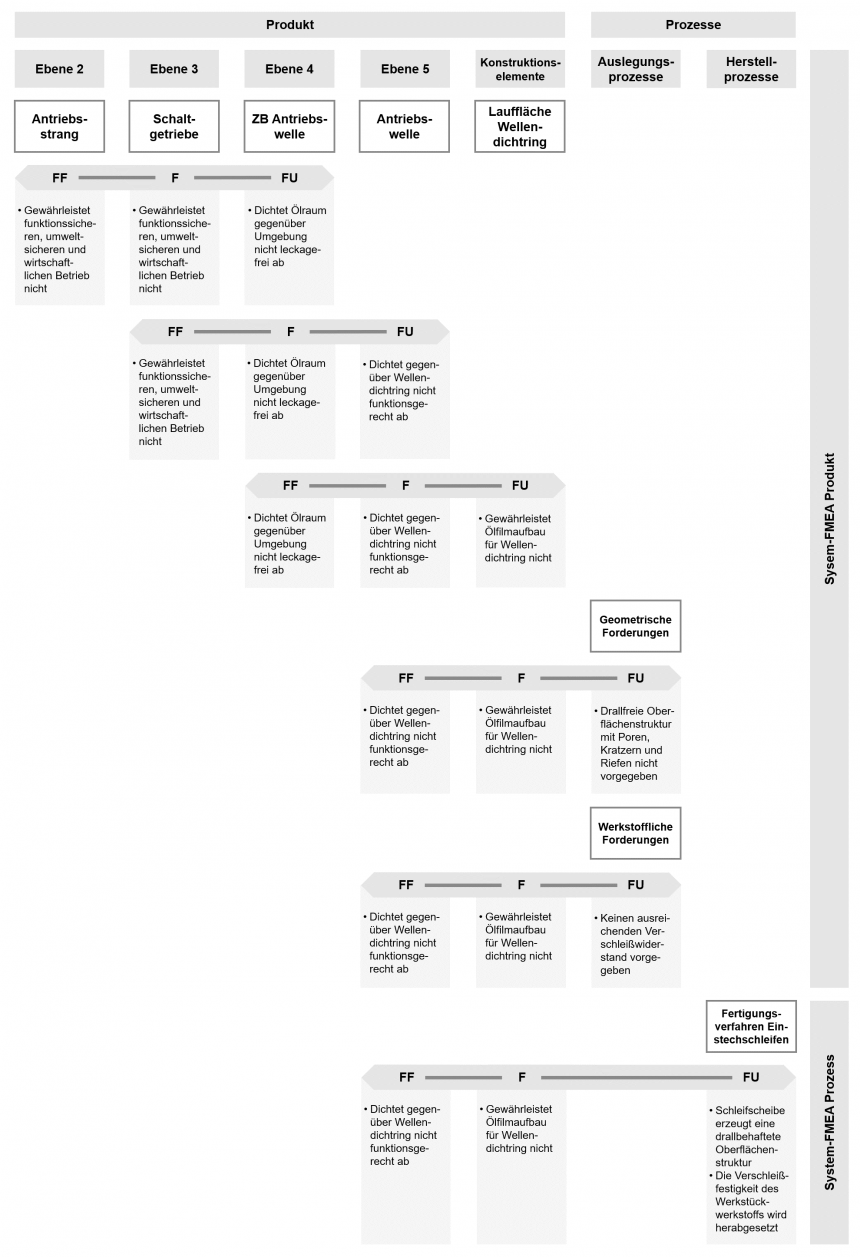

Mit Hilfe der Überlappungen können nun mögliche Fehlerursachen für eine Fehlfunktion z. B. auf Ebene des Antriebsstrangs bis hin zu fehlerhaften Prozessbeiträgen zurückverfolgt werden, wie folgende Abbildung zeigt.

Gewährleistet das Schaltgetriebe keinen funktionssicheren, umweltsicheren und wirtschaftlichen Betrieb (Fehler, F), dann lässt sich diese Fehlfunktion in gleicher Weise auch für den Antriebsstrang formulieren. Eine mögliche Fehlerursache (FU) kann im ZB Antriebswelle gefunden werden: Dichtet Ölraum (des Schaltgetriebes) gegenüber Umgebung nicht leckagefrei ab.

Folgt man den Überlappungen, stellt man fest, dass das Einzelteil Antriebswelle im Bereich des Konstruktionselements Lauffläche Wellendichtring Merkmale aufweist, welche nicht funktionsgerecht sind: Drallbehaftete Oberflächenstruktur mit Poren und Riefen sowie Nicht ausreichender Verschleißwiderstand. Eine mögliche Fehlerquelle ist auf Ebene der Konstruktionselemente bei der Lauffläche Wellendichtring auf der Antriebswelle zu finden: Gewährleistet Ölfilmaufbau für Wellendichtring nicht. Diese Fehlfunktion kann zum einen durch eine nicht funktionsgerechte Vorgabe durch den Konstrukteur im Auslegungsprozess oder durch eine nicht forderungskonforme Umsetzung dieser Vorgaben durch den Prozesseinrichter im Herstellprozess hervorgerufen werden. Auslegungs- und Fertigungsfehler werden vor Serienanlauf spätestens im Rahmen vorläufiger Prozessfähigkeitsuntersuchungen oder der Erstmusterprüfung entdeckt. Mögliche Fertigungsfehler nach Serienfreigabe werden durch Langzeitprozessfähgigkeitsuntersuchungen minimiert.

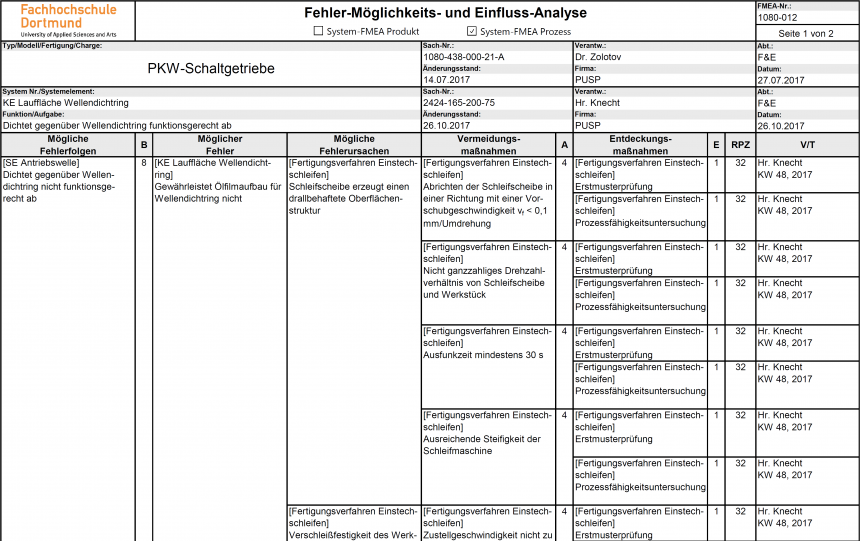

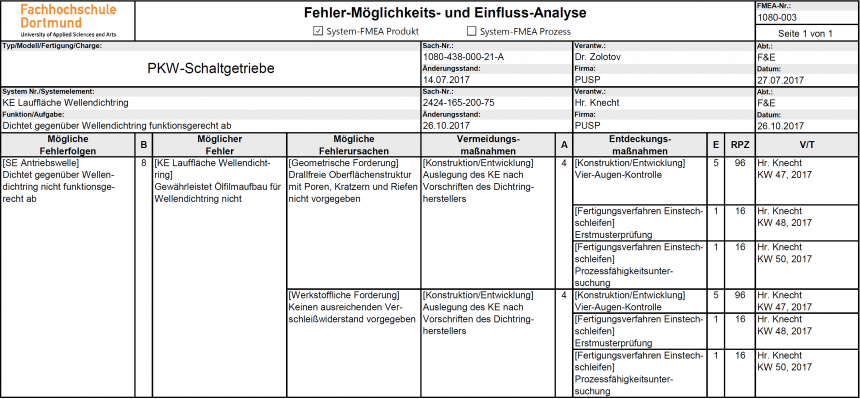

Für die Funktion Dichtet gegenüber Wellendichtring funktionsgerecht ab des SE KE Lauffläche Wellendichtring können nun Risikobewertungen mithilfe der folgenden Formblätter (System-FMEA Produkt und System-FMEA Prozess) erstellt werden.

6

Anlagen

A

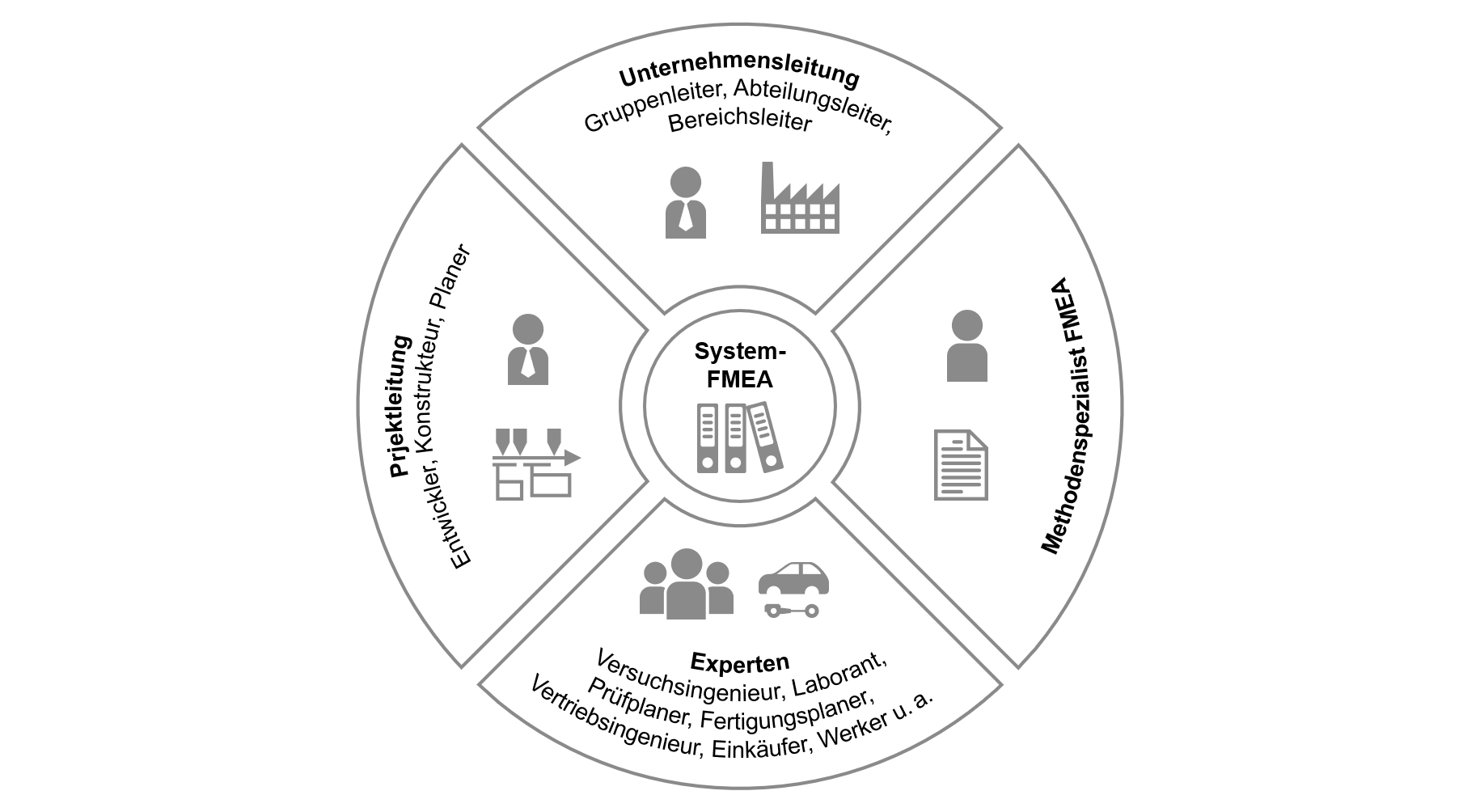

Organisatorische Empfehlungen, Voraussetzungen und Gründe für die Durchführung einer System-FMEA

Spätestens zur Projektvorstellung und -freigabe im Rahmen der Projektstartsitzung sollten die ersten beiden Schritte der System-FMEA Produkt (Auflösung des Gesamtsystems/Produkts in Systemelemente, Funktionsbeiträge der Systemelemente und Funktionsstrukturen) und/oder System-FMEA Prozess (Prozessschritte, Prozessstruktur, 5 M's) vorliegen. Die Inhalte sind Basis für eine objektorientierte und/oder prozessorientierte Projektorganisation und unterstützen den Projektleiter bei der verbindlichen Beteiligung weiterer Projektmitglieder.

An einer System-FMEA sind mehrere Fachleute beteiligt, d. h. sie wird immer im „Team“ durchgeführt. Je nach Methodenkenntnisstand, kann es sinnvoll sein, neben dem Projektleiter und weiteren Experten auch Methodenspezialisten zu beteiligen, welche die Analysen zunächst unterstützend moderieren. Die Unternehmensleitung kann sich jederzeit über den Bearbeitungsstand Kenntnis verschaffen.

Analyseergebnisse werden dem Kunden/Abnehmer zur Einsichtnahme vorgelegt, damit Fehlerfolgen rechtzeitig gemeinsam bewertet und ggf. Vermeidungsmöglichkeiten abgestimmt werden können. Dies ist insbesondere für die Fälle wichtig, welche Produktänderungen erfordern.

Analyseergebnisse, die aus früheren Produkt- und Herstellprozessentwicklungen vorliegen, werden bei Neuentwicklungen berücksichtigt, falls sie relevant sind. Dadurch erhöht sich der Nutzen und reduziert sich der Arbeitsaufwand.

Rechnergestützte Methoden (CAQ, MES) verringern den manuellen Aufwand bei der Erarbeitung einer System-FMEA ganz erheblich, da sämtliche Erkenntnisse (potenzielle Fehler, Fehlerursachen, Fehlervermeidungsmöglichkeiten, Fehlerentdeckungsmöglichkeiten) in einer Datenbank eingepflegt werden und damit für spätere Analysen zur Verfügung stehen.

Werden Produkt und Herstellprozessentwicklungen mit Hilfe der System-FMEA abgesichert, wird das erarbeitete Expertenwissen (Know-How) in nachvollziehbarer Form strukturiert und dokumentiert, d. h. „wiederauffindbar“ gespeichert!

B

Auswahlempfehlungen für die Abstufung der Bewertungsfaktoren (B, A und E) der System-FMEA Produkt und System-FMEA Prozess

In der folgenden Tabelle finden sich Kriterien für Bewertungszahlen der System-FMEA Produkt (Quelle: [VDA-96]).

| Bewer- tungs- zahl | Bewertungsfaktor | ||

|---|---|---|---|

| Bedeutung B | Auftretenswahrscheinlichkeit A | Entdeckungswahrscheinlichkeit E | |

| 10 … 9 | Sehr hoch - Sicherheitsrisiko - Nichterfüllung gesetzlicher Vorschriften - Liegenbleiber | Sehr hoch - Sehr häufiges Auftreten der Fehler- ursache - Fehleranteil: 500.000 … 100.000 ppm - Unbrauchbares, ungeeignetes Konstruk- tionskonzept | Sehr gering - Entdecken der aufgetretenen Fehlerur- sache ist unwahrscheinlich - Zuverlässigkeit der Konstruktionsausle- gung wurde nicht oder kann nicht nach- gewiesen werden - Nachweisverfahren sind unsicher - Sicherheit der Nachweisverfahren: 90 % |

| 8 … 7 | Hoch - Funktionsfähigkeit des Fahrzeugs stark eingeschränkt - Sofortiger Werkstattaufenthalt zwin- gend erforderlich - Funktionseinschränkung wichtiger Teilsysteme | Hoch - Fehlerursache tritt wiederholt auf - Fehleranteil: 50.000 … 10.000 ppm - Problematische, unausgereifte Kon- struktion | Gering - Entdecken der aufgetretenen Fehlerur- sache ist weniger wahrscheinlich - Zuverlässigkeit der Konstruktionsaus- legung kann wahrscheinlich nicht nach- gewiesen werden - Nachweisverfahren sind unsicher - Sicherheit der Nachweisverfahren: 98 % |

| 6 … 4 | Mäßig - Funktionsfähigkeit des Fahrzeugs ein- geschränkt - Sofortiger Werkstattaufenthalt nicht zwingend erforderlich - Funktionseinschränkung von wichtigen Bedien- und Komfortsystemen | Mäßig - Gelegentlich auftretende Fehlerursache - Fehleranteil: 5.000 … 500 ppm - Geeignete, im Reifegrad fortgeschrit- tene Konstruktion | Mäßig - Entdecken der aufgetretenen Fehlerur- sache ist wahrscheinlich - Zuverlässigkeit der Konstruktionsausle- gung könnte vielleicht nachgewiesen werden - Nachweisverfahren sind relativ sicher - Sicherheit der Nachweisverfahren: 99,7 % |

| 3 … 2 | Gering - Geringe Funktionsbeeinträchtigung des Fahrzeugs - Beseitigung beim nächsten planmäßi- gen Werkstattaufenthalt - Funktionseinschränkung von Bedien- und Komfortsystemen | Gering - Auftreten der Fehlerursache ist gering - Fehleranteil: 100 … 50 ppm - Bewährte konstruktive Auslegung | Hoch - Entdecken der aufgetretenen Fehlerur- sache ist sehr wahrscheinlich - Durch mehrere voneinander unabhängi- ge Nachweisverfahren bestätigt - Sicherheit der Nachweisverfahren: 99,9 % |

| 1 | sehr gering - Sehr geringe Funktionsbeeinträchti- gung - Nur von Fachpersonal erkennbar | Sehr gering - Auftreten der Fehlerursache ist unwahr- scheinlich - Fehleranteil: 1 ppm | Sehr hoch - Aufgetretene Fehlerursache wird sicher entdeckt - Sicherheit der Nachweisverfahren: 99,99 % |

Als Ergänzung zu früheren Ausführungen sind für die System-FMEA Prozess nachstehend entsprechende Bewertungszahlen aufgelistet (Quelle: [VDA-96]):

| Bewer- tungs- zahl | Bewertungsfaktor | ||

|---|---|---|---|

| Bedeutung B | Auftretenswahrscheinlichkeit A | Entdeckungswahrscheinlichkeit E | |

| 10 … 9 | Sehr hoch - Sicherheitsrisiko - Nichterfüllung gesetzlicher Vorschriften - Liegenbleiber | Sehr hoch - Sehr häufiges Auftreten der Fehler- ursache - Fehleranteil: 500.000 … 100.000 ppm - Unbrauchbarer, ungeeigneter Prozess | Sehr gering - Entdecken der aufgetretenen Fehlerur- sache ist unwahrscheinlich - Die Fehlerursache wird oder kann nicht geprüft werden - Sicherheit der Nachweisverfahren: 90 % |

| 8 … 7 | Hoch - Funktionsfähigkeit des Fahrzeugs stark eingeschränkt - Sofortiger Werkstattaufenthalt zwin- gend erforderlich - Funktionseinschränkung wichtiger Teilsysteme | Hoch - Fehlerursache tritt wiederholt auf - Fehleranteil: 50.000 … 10.000 ppm - Ungenauer Prozess | Gering - Entdecken der aufgetretenen Fehlerur- sache ist weniger wahrscheinlich - Wahrscheinlich nicht zu entdeckende Fehlerursache - Unsichere Prüfungen - Sicherheit der Nachweisverfahren: 98 % |

| 6 … 4 | Mäßig - Funktionsfähigkeit des Fahrzeugs ein- geschränkt - Sofortiger Werkstattaufenthalt nicht zwingend erforderlich - Funktionseinschränkung von wichtigen Bedien- und Komfortsystemen | Mäßig - Gelegentlich auftretende Fehlerursache - Fehleranteil: 5.000 … 500 ppm - Weniger genauer Prozess | Mäßig - Entdecken der aufgetretenen Fehlerur- sache ist wahrscheinlich - Prüfungen sind relativ sicher - Sicherheit der Nachweisverfahren: 99,7 % |

| 3 … 2 | Gering - Geringe Funktionsbeeinträchtigung des Fahrzeugs - Beseitigung beim nächsten planmäßi- gen Werkstattaufenthalt - Funktionseinschränkung von Bedien- und Komfortsystemen | Gering - Auftreten der Fehlerursache ist gering - Fehleranteil: 100 … 50 ppm - Genauer Prozess | Hoch - Entdecken der aufgetretenen Fehlerur- sache ist sehr wahrscheinlich - Prüfungen sind sicher, z. B. mehrere voneinander unabhängige Prüfungen - Sicherheit der Nachweisverfahren: 99,9 % |

| 1 | sehr gering - Sehr geringe Funktionsbeeinträchti- gung - Nur von Fachpersonal erkennbar | Sehr gering - Auftreten der Fehlerursache ist unwahr- scheinlich - Fehleranteil: 1 ppm | Sehr hoch - Aufgetretene Fehlerursache wird sicher entdeckt - Sicherheit der Nachweisverfahren: 99,99 % |

Der Bewertungsfaktor B (Bedeutung der Fehlerfolge) berücksichtigt die Sicht des Produktverwenders (interner oder externer Kunde). Sehr hohe Bewertungen (10, 9) werden z. B. für Sicherheitsrisiken vergeben. Mäßige Funktionsbeeinträchtigungen, z. B. im Bedienumfeld, werden im Bereich von 6 bis 4 bewertet. Wird der Fehler nur von Fachpersonal erkannt, weil es keine nennenswerte Funktionsbeeinträchtigung gibt, ist dieser mit 1 zu bewerten.

Die Bewertung der Auftretenswahrscheinlichkeit (A) eines Fehlers ist insbesondere abhängig vom Kenntnisstand über potenzielle Fehlerursachen. Bewährte konstruktive Lösungen beinhalten deutlich niedrigeres Fehlerpotenzial (1 bis 3) als unerprobte Konstruktionskonzepte, die deshalb im oberen Bereich der Bewertungsskala (8 bis 10) einzuordnen sind. Konstruktive Lösungen, die kurz vor der Serienfreigabe stehen, werden mit Bewertungen im mittleren Bereich der Bewertungsskala (4 bis 6) belegt.

Die Entdeckung der Fehler und Fehlerursachen (E) ist abhängig von den realisierten Entdeckungshilfen wie Nachweisverfahren für die vorgabekonforme Herstellung der Einzelteile, Sensoren im Herstellprozess, Verwechselungssicherheit der Einzelteile im Montageprozess sowie dem Umfang der unabhängig voneinander beobachteten Merkmale. Sind die Nachweisverfahren ungeeignet/unsicher oder für das ausgewählte Konstruktionskonzept noch nicht bekannt, ist davon auszugehen, dass die Fehler- und Fehlerursachenentdeckung sehr schwierig ist (8 bis 10). Wirken mehrere Nachweisverfahren zuverlässig und unabhängig von einander, ist davon auszugehen, dass Fehler und Fehlerursachen sicher bzw. sehr wahrscheinlich entdeckt werden (1 bis 3). Ist davon auszugehen, dass für die konstruktive Lösung die Zuverlässigkeit in naher Zukunft nachgewiesen werden kann, werden Bewertungen im mittleren Bereich vergeben (4 bis 6).

Wurden bereits Erfahrungen mit ähnlichen Systemen gesammelt, können für die Risikobewertung diese Ergebnisse genutzt werden. Werden erprobte Teilsysteme (Baugruppen) in neu entwickelten Systemen verwandt, ist zu überprüfen, ob die neuen Verwendungsrandbedingungen mit den früheren übereinstimmen. Festgestellte Änderungen sind angemessen bei der Neubewertung zu berücksichtigen.

Können Fehler und Fehlerursachen noch nicht zufriedenstellend vermieden werden, ist zwingend sicherzustellen, dass zunächst zuverlässige Entdeckungsmaßnahmen umgesetzt werden, die zum frühestmöglichen Zeitpunkt wirken, damit die Fehlerkosten minimiert werden. Die Bewertung der Auftretenswahrscheinlichkeit (A) zeigt die vermutete Fehlermenge an und die Bewertung der Entdeckungswahrscheinlichkeit (E) legt die Größenordnung der Fehlermenge fest, die durchschlüpfen könnte und schlimmstenfalls den Endnutzer erreicht!

7

Quellen

[VDA-96]

VDA Band 4 – Teil 2: Sicherung der Qualität vor Serieneinsatz, 1. Auflage, 1996.